|

–§–æ—Ä—É–º –Ý–∞–¥–∏–æ–ö–æ—Ç • –ü—Ä–æ—Å–º–æ—Ç—Ä —Ç–µ–º—ã - –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏

–°–æ–æ–±—â–µ–Ω–∏—è –±–µ–∑ –æ—Ç–≤–µ—Ç–æ–≤ | –ê–∫—Ç–∏–≤–Ω—ã–µ —Ç–µ–º—ã

|

–°—Ç—Ä–∞–Ω–∏—Ü–∞ 6 –∏–∑ 26

|

[ –°–æ–æ–±—â–µ–Ω–∏–π: 506 ] |

... , , , , , , ... |

| –ê–≤—Ç–æ—Ä |

–°–æ–æ–±—â–µ–Ω–∏–µ |

–ö–∞–ª—É–∂–∞–Ω–∏–Ω

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 08:18:00 |

|

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –º–∞–π 05, 2009 00:40:32

–°–æ–æ–±—â–µ–Ω–∏–π: 44

–û—Ç–∫—É–¥–∞: √ä√Ý√´√≥√£√Ý

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

|

–£–≤–∞–∂–∞–µ–º–æ–º—É Liv:

–ö—Ä–∞—Å–∏–≤—ã–µ —É—Å—Ç—Ä–æ–π—Å—Ç–≤–∞ –≤—ã—à–ª–∏. –ú–Ω–µ –ø–æ–Ω—Ä–∞–≤–∏–ª–∏—Å—å.

–¢–æ–ª—å–∫–æ —Ä–∞–∑–Ω–∏—Ü–∞ —Å –º–æ–∏–º —É—Å—Ç—Ä–æ–π—Å—Ç–≤–æ–º –≤ —Ç–æ–º, —á—Ç–æ –í—ã –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª–∏ –≥–æ—Ç–æ–≤—ã–µ –∑–∞–≤–æ–¥—Å–∫–∏–µ –∫–æ—Ä–ø—É—Å–∞, –∞ —è –¥–ª—è —Å–≤–æ–µ–≥–æ –ë–ü –¥–µ–ª–∞–ª –≤—Å–µ —Å –Ω—É–ª—è –∏–∑ –º–µ—Ç–∞–ª–ª–∞, —Ç–µ–∫—Å—Ç–æ–ª–∏—Ç–∞. –ó–∞–≤–æ–¥—Å–∫–æ–π –≤–∞—Ä–∏–∞–Ω—Ç –±–æ–ª–µ–µ –≤—ã–∏–≥—Ä—ã—à–Ω—ã–π, –Ω–æ –Ω–µ –≤—Å–µ–≥–¥–∞ –ø–æ–¥—Ö–æ–¥–∏—Ç. –ù–∞–ø—Ä–∏–º–µ—Ä –¥–ª—è –º–æ–µ–≥–æ –ë–ü –ø–æ –≥–∞–±–∞—Ä–∏—Ç–∞–º –∏ –≤–µ—Å—É (–∏ —Ü–µ–Ω–µ —Ç–æ–∂–µ) –∫–æ—Ä–æ–±–æ—á–∫—É –Ω–µ –ø–æ–¥–æ–±—Ä–∞—Ç—å.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

–ö–∞–ª—É–∂–∞–Ω–∏–Ω

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 08:20:47 |

|

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –º–∞–π 05, 2009 00:40:32

–°–æ–æ–±—â–µ–Ω–∏–π: 44

–û—Ç–∫—É–¥–∞: √ä√Ý√´√≥√£√Ý

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

|

Liv, –≤ –∫–∞–∫–æ–π –ø—Ä–æ–≥—Ä–∞–º–º–µ —Ä–∏—Å—É–µ—à—å –ø–∞–Ω–µ–ª—å? –Ø —Ä–∏—Å—É—é –≤ Corel Draw, —Ö–æ—Ç—è –æ–Ω–∞—Ç –Ω–µ –ø—Ä–∏—Å–ø–æ—Å–æ–±–ª–µ–Ω–∞ –∏–º–µ–Ω–Ω–æ –ø–æ–¥ —Ä–∞–¥–∏–æ—Ç–µ—Ö–Ω–∏—á–µ—Å–∫–∏–µ —É—Å—Ç—Ä–æ–π—Å—Ç–≤–∞.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

Liv

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 09:54:14 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 4

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± —Å–µ–Ω 20, 2008 12:12:30

–°–æ–æ–±—â–µ–Ω–∏–π: 525

–û—Ç–∫—É–¥–∞: Minsk

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

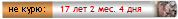

–ö–∞–ª—É–∂–∞–Ω–∏–Ω –ø–∏—Å–∞–ª(–∞): Liv, –≤ –∫–∞–∫–æ–π –ø—Ä–æ–≥—Ä–∞–º–º–µ —Ä–∏—Å—É–µ—à—å –ø–∞–Ω–µ–ª—å? –Ø —Ä–∏—Å—É—é –≤ Corel Draw, —Ö–æ—Ç—è –æ–Ω–∞—Ç –Ω–µ –ø—Ä–∏—Å–ø–æ—Å–æ–±–ª–µ–Ω–∞ –∏–º–µ–Ω–Ω–æ –ø–æ–¥ —Ä–∞–¥–∏–æ—Ç–µ—Ö–Ω–∏—á–µ—Å–∫–∏–µ —É—Å—Ç—Ä–æ–π—Å—Ç–≤–∞. –í Corel Draw 11. –ß—Ç–æ –∑–∞ —á–µ–ø—É—Ö–∞ –Ω–∞—Å—á–µ—Ç –Ω–µ–ø—Ä–∏—Å–ø–æ—Å–æ–±–ª–µ–Ω–Ω–æ—Å—Ç–∏? –≠—Ç–æ —É–Ω–∏–≤–µ—Ä—Å–∞–ª—å–Ω—ã–π –≤–µ–∫—Ç–æ—Ä–Ω—ã–π –≥—Ä–∞—Ñ–∏—á–µ—Å–∫–∏–π —Ä–µ–¥–∞–∫—Ç–æ—Ä, –ø—Ä–∏—á–µ–º –æ—á–µ–Ω—å –º–æ—â–Ω—ã–π. –í—Å—è–∫–∏–µ —Å–ø–µ—Ü–∏–∞–ª–∏–∑–∏—Ä–æ–≤–∞–Ω–Ω—ã–µ —Ä–∏—Å–æ–≤–∞–ª–∫–∏ –ø–µ—Ä–µ–¥–Ω–∏—Ö –ø–∞–Ω–µ–ª–µ–π –∏ —Ä—è–¥–æ–º –Ω–µ —Å—Ç–æ—è–ª–∏. –ß—Ç–æ –∫–∞—Å–∞–µ—Ç—Å—è –∫–æ—Ä–ø—É—Å–æ–≤, —Ç–∞–∫ —è –Ω–µ –≤—Å–µ–≥–¥–∞ –±–µ—Ä—É –∑–∞–≤–æ–¥—Å–∫–∏–µ. –¢—é–Ω–µ—Ä, –Ω–∞–ø—Ä–∏–º–µ—Ä, –ø–æ—Å—Ç–∏–ª –≤—ã—à–µ. –≠—Ç–æ –≤ –ø–æ—Å–ª–µ–¥–Ω–µ–µ –≤—Ä–µ–º—è —Å—Ç–∞–ª —á–∞—Å—Ç–æ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞—Ç—å –ø–æ –ø—Ä–∏—á–∏–Ω–µ –ª–µ–Ω–∏. –ò–ª–∏ –≤–æ—Ç –º–æ–π –£–ù–ß, –æ–Ω –≤ –ø–æ–ª–Ω–æ—Å—Ç—å—é —Å–∞–º–æ–¥–µ–ª—å–Ω–æ–º –∫–æ—Ä–ø—É—Å–µ:

| –í–ª–æ–∂–µ–Ω–∏—è: |

Front1.jpg [40.12 KiB]

Front1.jpg [40.12 KiB]

–°–∫–∞—á–∏–≤–∞–Ω–∏–π: 3863

|

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

ploop

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 10:08:01 |

|

| –ú–æ–¥–µ—Ä–∞—Ç–æ—Ä |

|

–ö–∞—Ä–º–∞: 68

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 424

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°—Ä –Ω–æ—è 26, 2008 16:34:25

–°–æ–æ–±—â–µ–Ω–∏–π: 13490

–û—Ç–∫—É–¥–∞: –¢–∞–º–±–æ–≤—Å–∫–∞—è –æ–±–ª.

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

–¶–∏—Ç–∞—Ç–∞: –æ–Ω –≤ –ø–æ–ª–Ω–æ—Å—Ç—å—é —Å–∞–º–æ–¥–µ–ª—å–Ω–æ–º –∫–æ—Ä–ø—É—Å–µ  –ù–µ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª–∏ –≤–æ–æ–±—â–µ –Ω–∏–∫–∞–∫–∏—Ö —á–∞—Å—Ç–µ–π –∑–∞–≤–æ–¥—Å–∫–æ–≥–æ –∫–æ—Ä–ø—É—Å–∞? –ï—Å–ª–∏ —Ç–∞–∫, —Ç–æ —Ä–µ—Å–ø–µ–∫—Ç! –ö–∞–∫ –¥–∏–∑–∞–π–Ω, —Ç–∞–∫ –∏ –∫–∞—á–µ—Å—Ç–≤–æ –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è –ø—Ä–æ—Å—Ç–æ –Ω–∞ –≤—ã—Å–æ—Ç–µ!

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Liv

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 10:24:40 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 4

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± —Å–µ–Ω 20, 2008 12:12:30

–°–æ–æ–±—â–µ–Ω–∏–π: 525

–û—Ç–∫—É–¥–∞: Minsk

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

ploop –ø–∏—Å–∞–ª(–∞): –ù–µ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª–∏ –≤–æ–æ–±—â–µ –Ω–∏–∫–∞–∫–∏—Ö —á–∞—Å—Ç–µ–π –∑–∞–≤–æ–¥—Å–∫–æ–≥–æ –∫–æ—Ä–ø—É—Å–∞? –ò—Å–ø–æ–ª—å–∑–æ–≤–∞—Ç—å —á–∞—Å—Ç–∏ —á–µ–≥–æ-—Ç–æ - —ç—Ç–æ —Ö—É–¥—à–µ–µ, —á—Ç–æ –µ—Å—Ç—å –≤ —Ä–∞–¥–∏–æ–ª—é–±–∏—Ç–µ–ª—å—Å–∫–æ–π –ø—Ä–∞–∫—Ç–∏–∫–µ. –°–æ–±–ª–∞–∑–Ω, –∫–æ–Ω–µ—á–Ω–æ –≤–µ–ª–∏–∫, —Ä–∞–±–æ—Ç—ã —Å—Ç–∞–Ω–æ–≤–∏—Ç—Å—è –º–µ–Ω—å—à–µ. –ù–æ –≤–µ—â—å —Å–¥–µ–ª–∞–Ω–Ω–∞—è –∏–∑ —á–µ–≥–æ-—Ç–æ - —ç—Ç–æ –Ω–∏–∑–∫–∏–π –∫–ª–∞—Å—Å. –í –∫–æ—Ä–ø—É—Å–µ —É—Å–∏–ª–∏—Ç–µ–ª—è –∫–∞–∂–¥–∞—è –¥–µ—Ç–∞–ª—å –±—ã–ª–∞ —Å–¥–µ–ª–∞–Ω–∞ —Å–ø–µ—Ü–∏–∞–ª—å–Ω–æ –¥–ª—è –Ω–µ–≥–æ. –í AutoCAD –±—ã–ª —Ä–∞–∑—Ä–∞–±–æ—Ç–∞–Ω –ø–æ–ª–Ω—ã–π —Å–±–æ—Ä–æ—á–Ω—ã–π —á–µ—Ä—Ç–µ–∂, –∑–∞—Ç–µ–º –≤—ã–ø–æ–ª–Ω–µ–Ω–∞ –¥–µ—Ç–∞–ª–∏—Ä–æ–≤–∫–∞ (—Ö–æ—Ç—å –ø–æ —Ä–∞–±–æ—Ç–µ —è –∫ –º–µ—Ö–∞–Ω–∏–∫–µ –Ω–∏–∫–∞–∫–æ–≥–æ –æ—Ç–Ω–æ—à–µ–Ω–∏—è –Ω–µ –∏–º–µ—é). –ù–µ —Å–∫—Ä–æ—é, –¥–µ–ª–∞—è —ç—Ç–æ—Ç —É—Å–∏–ª–∏—Ç–µ–ª—å –ø—Ä–∏—à–ª–æ—Å—å –∑–∞–ø–ª–∞—Ç–∏—Ç—å —Å–æ–≤–µ—Ä—à–µ–Ω–Ω–æ –Ω–µ–∑–Ω–∞–∫–æ–º—ã–º –ª—é–¥—è–º, —á—Ç–æ–±—ã –æ–Ω–∏ –∏–∑–≥–æ—Ç–æ–≤–∏–ª–∏ –Ω–µ–∫–æ—Ç–æ—Ä—ã–µ –¥–µ—Ç–∞–ª–∏ –Ω–∞ –∑–∞–≤–æ–¥–µ. –ù–∞–ø—Ä–∏–º–µ—Ä, —Ä–∞–¥–∏–∞—Ç–æ—Ä—ã. –°–ø–µ—Ü–∏–∞–ª—å–Ω–æ –¥–ª—è –º–µ–Ω—è –ª–∏–ª–∏ –∏–∑ –∞–ª—é–º–∏–Ω–∏—è –±–æ–ª–≤–∞–Ω–∫–∏, –∑–∞—Ç–µ–º —Ñ—Ä–µ–∑–µ—Ä–æ–≤–∞–ª–∏. –Ý–∞–¥–∏–∞—Ç–æ—Ä –æ–±–æ—à–µ–ª—Å—è, –ø–æ-–º–æ–µ–º—É, 20$. –ê –≤–æ—Ç –ø–µ—Ä–µ–¥–Ω—é—é –ø–∞–Ω–µ–ª—å –¥–µ–ª–∞–ª –ø–æ–ª–Ω–æ—Å—Ç—å—é –¥–æ–º–∞, –Ω–µ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª –Ω–∏–∫–∞–∫–∏—Ö —Å—Ç–∞–Ω–∫–æ–≤, —Ç–æ–ª—å–∫–æ —Ä—É—á–Ω—É—é –¥—Ä–µ–ª—å, –Ω–æ–∂–æ–≤–∫—É –ø–æ –º–µ—Ç–∞–ª–ª—É –∏ –Ω–∞–ø–∏–ª—å–Ω–∏–∫–∏.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

Aladdin

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 10:38:50 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 8

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 34

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ü–Ω —è–Ω–≤ 26, 2009 00:10:51

–°–æ–æ–±—â–µ–Ω–∏–π: 3529

–û—Ç–∫—É–¥–∞: –ú–æ—Å–∫–≤–∞

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

–ê –∫–∞–∫ –∫—Ä–µ–ø–∏—Ç–µ –ø–∞–Ω–µ–ª—å –∫ –∫–æ—Ä–ø—É—Å—É? –ö–∞–∫ —Ä–µ–≥—É–ª—è—Ç–æ—Ä—ã, –∫–Ω–æ–ø–∫–∏ –∫—Ä–µ–ø—è—Ç—Å—è –Ω–∞ –ø–∞–Ω–µ–ª–∏? –ù–∞–≤–µ—Ä–Ω–æ —Å—É—â–µ—Å—Ç–≤—É—é—Ç —Ä–∞–∑–Ω—ã–µ –≤–∞—Ä–∏–∞–Ω—Ç—ã. –ü–æ–¥–µ–ª–∏—Ç–µ—Å—å —Å–µ–∫—Ä–µ—Ç–∞–º–∏?  –ï—Å–ª–∏ –º–æ–∂–Ω–æ, —Å –∫–∞—Ä—Ç–∏–Ω–∫–∞–º–∏. –û—á–µ–Ω—å –∫—Ä–∞—Å–∏–≤–æ –∏ –∞–∫–∫—É—Ä–∞—Ç–Ω–æ.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

ploop

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 10:42:32 |

|

| –ú–æ–¥–µ—Ä–∞—Ç–æ—Ä |

|

–ö–∞—Ä–º–∞: 68

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 424

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°—Ä –Ω–æ—è 26, 2008 16:34:25

–°–æ–æ–±—â–µ–Ω–∏–π: 13490

–û—Ç–∫—É–¥–∞: –¢–∞–º–±–æ–≤—Å–∫–∞—è –æ–±–ª.

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

–ê –∫–∞–∫ –¥–µ–ª–∞–ª–∞—Å—å –æ–±—ä—ë–º–Ω–∞—è –Ω–∞–¥–ø–∏—Å—å "MSN" –Ω–∞ –ª–∏—Ü–µ–≤–æ–π –ø–∞–Ω–µ–ª–∏? –°–º–æ—Ç—Ä–∏—Ç—Å—è –Ω–æ—Ä–º–∞–ª—å–Ω–æ, –≤ —Å—Ç–∏–ª–µ "SONY"  –Ø –≤–æ–æ–±—â–µ –æ—á–µ–Ω—å –ª—é–±–ª—é –¥–∏–∑–∞–π–Ω –∏—Ö–Ω–µ–π —Ç–µ—Ö–Ω–∏–∫–∏...

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

–ö–∞–ª—É–∂–∞–Ω–∏–Ω

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 10:55:13 |

|

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –º–∞–π 05, 2009 00:40:32

–°–æ–æ–±—â–µ–Ω–∏–π: 44

–û—Ç–∫—É–¥–∞: √ä√Ý√´√≥√£√Ý

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

ploop –ø–∏—Å–∞–ª(–∞): –¶–∏—Ç–∞—Ç–∞: –æ–Ω –≤ –ø–æ–ª–Ω–æ—Å—Ç—å—é —Å–∞–º–æ–¥–µ–ª—å–Ω–æ–º –∫–æ—Ä–ø—É—Å–µ  –ù–µ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª–∏ –≤–æ–æ–±—â–µ –Ω–∏–∫–∞–∫–∏—Ö —á–∞—Å—Ç–µ–π –∑–∞–≤–æ–¥—Å–∫–æ–≥–æ –∫–æ—Ä–ø—É—Å–∞? –ï—Å–ª–∏ —Ç–∞–∫, —Ç–æ —Ä–µ—Å–ø–µ–∫—Ç! –ö–∞–∫ –¥–∏–∑–∞–π–Ω, —Ç–∞–∫ –∏ –∫–∞—á–µ—Å—Ç–≤–æ –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è –ø—Ä–æ—Å—Ç–æ –Ω–∞ –≤—ã—Å–æ—Ç–µ! –ù–µ—Ç, –Ω–µ –∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª. –û—Å–Ω–æ–≤–∞–Ω–∏–µ - —Ç–µ–∫—Å—Ç–æ–ª–∏—Ç 4 –º–º, –ø–æ –ø–µ—Ä–∏–º–µ—Ç—Ä—É –∞–ª–ª—é–º–∏–Ω–∏–µ–≤—ã–µ —É–≥–æ–ª–∫–∏. –ó–∞–¥–Ω—è—è —Å—Ç–µ–Ω–∫–∞ –∏–∑ –∫—É—Å–∫–∞ –∞–ª—é–º–∏–Ω–∏—è 1 –º–º, –ø–µ—Ä–µ–¥–Ω—è—è - —Ñ–∞–ª—å—à–ø–∞–Ω–µ–ª—å (—Å–∞–º–∞ –ø–ª–∞—Ç–∞ –≤ —Ä–∞–∑–º–µ—Ä) –∏ –ø–∞–Ω–µ–ª—å –∏–∑ –∫—Ä–æ–≤–µ–ª—å–Ω–æ–≥–æ –∂–µ–ª–µ–∑–∞ 0,6-0,7 –º–º. –ö–æ–∂—É—Ö –∏–∑ –ª–∏—Å—Ç–æ–≤–æ–≥–æ –∂–µ–ª–µ–∑–∞ 0,7 –º–º. –ï–¥–∏–Ω—Å—Ç–≤–µ–Ω–Ω–∞—è –≥–æ—Ç–æ–≤–∞—è –¥–µ—Ç–∞–ª—å - —Ä—É—á–∫–∞ –æ—Ç —Å—Ç–∞—Ä–æ–≥–æ –∫–∞—Ç—É—à–µ—á–Ω–æ–≥–æ –º–∞–≥–Ω–∏—Ç–æ—Ñ–æ–Ω–∞. –Ý—É—á–∫–∞ –≤–Ω—É—Ç—Ä–∏ –ø—Ä–∏–∫—Ä–µ–ø–ª–µ–Ω–∞ –∫ —Å—Ç–æ–π–∫–∞–º –∏–∑ –∞–ª—é–º–∏–Ω–∏–µ–≤–æ–≥–æ —É–≥–æ–ª–∫–∞. –ö–æ–≥–¥–∞ –∫–æ–∂—É—Ö –Ω–∞–∫—Ä—ã–≤–∞–µ—Ç –ø—Ä–∏–±–æ—Ä, —Å–Ω–∏–∑—É –∑–∞–∫—Ä—É—á–∏–≤–∞—é –¥–≤–µ –≥–∞–π–∫–∏ –æ—Ç —Å—Ç–æ–µ–∫. –ü–æ–ª—É—á–∞–µ—Ç—Å—è, —á—Ç–æ –≤–µ—Å—å –≤–µ—Å –ø—Ä–∏–±–æ—Ä–∞ (–∞ —É –º–µ–Ω—è —Ç—Ä–∞–Ω—Å 400 –í—Ç) –ø—Ä–∏—Ö–æ–¥–∏—Ç—Å—è –Ω–∞ —Ä—É—á–∫—É –ø—Ä–∏–±–æ—Ä–∞.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

ploop

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 10:59:17 |

|

| –ú–æ–¥–µ—Ä–∞—Ç–æ—Ä |

|

–ö–∞—Ä–º–∞: 68

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 424

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°—Ä –Ω–æ—è 26, 2008 16:34:25

–°–æ–æ–±—â–µ–Ω–∏–π: 13490

–û—Ç–∫—É–¥–∞: –¢–∞–º–±–æ–≤—Å–∫–∞—è –æ–±–ª.

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

–ù–µ –æ—Ç–º–µ—Ç–∏–ª –≤ —Ü–∏—Ç–∞—Ç–µ... –≤–æ–ø—Ä–æ—Å –±—ã–ª –∫ Liv –í–∞—à –∫–æ—Ä–ø—É—Å —Ç–æ–∂–µ –Ω–µ–ø–ª–æ—Ö, —É –º–µ–Ω—è –∏ –Ω–∞ —Ç–∞–∫–∏–µ —Ç–µ—Ä–ø–µ–Ω–∏—è –Ω–µ —Ö–≤–∞—Ç–∞–µ—Ç

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–Ý–µ–∫–ª–∞–º–∞

|

|

|

|

|

|

|

|

|

Liv

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 11:02:58 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 4

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± —Å–µ–Ω 20, 2008 12:12:30

–°–æ–æ–±—â–µ–Ω–∏–π: 525

–û—Ç–∫—É–¥–∞: Minsk

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

Aladdin –ø–∏—Å–∞–ª(–∞): –ê –∫–∞–∫ –∫—Ä–µ–ø–∏—Ç–µ –ø–∞–Ω–µ–ª—å –∫ –∫–æ—Ä–ø—É—Å—É? –ü–∞–Ω–µ–ª—å —Å–æ—Å—Ç–æ–∏—Ç –∏–∑ –¥–≤—É—Ö —á–∞—Å—Ç–µ–π: –≤–µ—Ä—Ö–Ω–µ–π, –≥–¥–µ –Ω–∞–∑–≤–∞–Ω–∏–µ, –∏ –Ω–∏–∂–Ω–µ–π, –≥–¥–µ –æ—Ä–≥–∞–Ω—ã —É–ø—Ä–∞–≤–ª–µ–Ω–∏—è –∏ –∏–Ω–¥–∏–∫–∞—Ü–∏–∏. –û–±–µ –ø–∞–Ω–µ–ª–∏ –∫–æ—Ä–æ–±—á–∞—Ç–æ–π —Ñ–æ—Ä–º—ã, —Å–∫–ª–µ–µ–Ω—ã –∏–∑ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–∞. –ü–æ—Å–∫–æ–ª—å–∫—É –ª–∏—Å—Ç–æ–≤—ã–π –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª —á–µ—Ä–Ω–æ–≥–æ —Ü–≤–µ—Ç–∞ - –±–æ–ª—å—à–æ–π –¥–µ—Ñ–∏—Ü–∏—Ç, –≤–µ—Ä—Ö–Ω—è—è —á–∞—Å—Ç—å –ø–∞–Ω–µ–ª–∏ —Å–¥–µ–ª–∞–Ω–∞ –∏–∑ –±–µ–ª–æ–≥–æ (–∏–∑ –ø–æ–¥–Ω–æ—Å–∞). –°–≤–µ—Ä—Ö—É –ø–æ–∫—Ä—ã—Ç–∞ –º–∞—Ç–æ–≤–æ–π —á–µ—Ä–Ω–æ–π –ø–ª—ë–Ω–∫–æ–π ORACAL. –ß—Ç–æ–±—ã –ø—Ä–∏–¥–∞—Ç—å –≤–µ—Ä—Ö–Ω–µ–π —á–∞—Å—Ç–∏ –ø–∞–Ω–µ–ª–∏ –≤—ã–ø—É–∫–ª–æ—Å—Ç—å –≤–Ω—É—Ç—Ä–∏ —Ä–∞—Å–ø–æ–ª–æ–∂–µ–Ω—ã —Å–≤–æ–µ–æ–±—Ä–∞–∑–Ω—ã–µ –ª–æ–Ω–∂–µ—Ä–æ–Ω—ã —Å –Ω—É–∂–Ω—ã–º –ø—Ä–æ—Ñ–∏–ª–µ–º. –¢–æ–∂–µ –∏–∑ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–∞. –ù–∏–∂–Ω—è—è –ø–∞–Ω–µ–ª—å –≤—ã–ø—É–∫–ª–∞—è –∑–∞ —Å—á–µ—Ç –æ–±—Ä–∞–±–æ—Ç–∫–∏ –ª–∏—Å—Ç–∞ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–∞ –Ω–∞–ø–∏–ª—å–Ω–∏–∫–æ–º –ø–æ —Ç–æ–ª—â–∏–Ω–µ —Å –ø–æ—Å–ª–µ–¥—É—é—â–∏–º –ø–æ–ª–∏—Ä–æ–≤–∞–Ω–∏–µ–º. –ö—Ä–µ–ø—è—Ç—Å—è –ø–∞–Ω–µ–ª–∏ –∫ –∞–ª—é–º–∏–Ω–∏–µ–≤–æ–π –Ω–µ—Å—É—â–µ–π –ø–∞–Ω–µ–ª–∏ —Å –ø–æ–º–æ—â—å—é —Å–∞–º–æ—Ä–µ–∑–æ–≤, –∫–æ—Ç—Ä—ã–µ –≤–≤–æ—Ä–∞—á–∏–≤–∞—é—Ç—Å—è –≤ –ø—Ä–∏–∫–ª–µ–µ–Ω–Ω—ã–µ –∏–∑–Ω—É—Ç—Ä–∏ –ø–∞–Ω–µ–ª–µ–π –ø–ª–∞—Å—Ç–º–∞—Å—Å–æ–≤—ã–µ —Å—Ç–æ–π–∫–∏. Aladdin –ø–∏—Å–∞–ª(–∞): –ö–∞–∫ —Ä–µ–≥—É–ª—è—Ç–æ—Ä—ã, –∫–Ω–æ–ø–∫–∏ –∫—Ä–µ–ø—è—Ç—Å—è –Ω–∞ –ø–∞–Ω–µ–ª–∏? –Ý–µ–≥—É–ª—è—Ç–æ—Ä–æ–≤ —É –º–µ–Ω—è –Ω–µ—Ç. –ê –∫–Ω–æ–ø–∫–∏ –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω—ã –∏–∑ –ª–∏—Å—Ç–æ–≤–æ–≥–æ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–∞ (–≤—ã–ø–∏–ª–∏–≤–∞–ª –Ω—É–∂–Ω–æ–π —Ñ–æ—Ä–º—ã, –∑–∞—Ç–µ–º –¥–µ–ª–∞–ª –Ω–∞–ø–∏–ª—å–Ω–∏–∫–æ–º —Å–ª–µ–≥–∫–∞ –≤—ã–ø—É–∫–ª—É—é –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å, –∑–∞—Ç–µ–º –ø–æ–ª–∏—Ä–æ–≤–∞–ª). –ù–∞–¥–ø–∏—Å–∏ "+" –∏ "-" –Ω–∞ –∫–Ω–æ–ø–∫–∞—Ö - —Ç–æ–Ω–∫–∏–µ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–æ–≤—ã–µ. –ò—Å–ø–æ–ª—å–∑–æ–≤–∞–ª –±–∞–Ω–æ—á–∫—É –æ—Ç —Å–º–µ—Ç–∞–Ω—ã. –í—ã—Ä–µ–∑–∞–ª —Å–∫–∞–ª—å–ø–µ–ª–µ–º —Å–∏–º–≤–æ–ª—ã –∏ –Ω–∞–∫–ª–µ–∏–ª —Ä–∞—Å—Ç–≤–æ—Ä–∏—Ç–µ–ª–µ–º –Ω–∞ –∫–Ω–æ–ø–∫–∏. –°–∞–º–∏ –∫–Ω–æ–ø–∫–∏ –ø—Ä–∏–∫–ª–µ–µ–Ω—ã –∫ –≥–∏–±–∫–∏–º –ø–æ–ª–æ—Å–∫–∞–º –ø–ª–∞—Å—Ç–º–∞—Å—Å—ã (–∏—Å–ø–æ–ª—å–∑–æ–≤–∞–ª –∫–æ—Ä–ø—É—Å –¥–∏—Å–∫–µ—Ç—ã), –ø–æ–ª–æ—Å–∫–∏ –ø—Ä–∏–∫–ª–µ–µ–Ω—ã —Å–∑–∞–¥–∏ –∫ –ø–∞–Ω–µ–ª–∏. –ù–∞ —ç—Ç–∏—Ö –ø–æ–ª–æ—Å–∫–∞—Ö –∫–Ω–æ–ø–∫–∏ –∏ –ø—Ä—É–∂–∏–Ω—è—Ç. –û—Å—Ç–∞–ª—å–Ω—ã–µ –Ω–∞–¥–ø–∏—Å–∏ –Ω–∞ –ø–∞–Ω–µ–ª–∏ - –ø–µ—Ä–µ–≤–æ–¥–Ω–æ–π —à—Ä–∏—Ñ—Ç. –°–ø–µ—Ü–∏–∞–ª—å–Ω–æ –µ–∑–¥–∏–ª –∑–∞ –Ω–∏–º –≤ –•–∏–º–∫–∏. –ö–æ–Ω–µ—á–Ω–æ, —ç—Ç–æ –Ω–µ –æ—á–µ–Ω—å –ø—Ä–æ—á–Ω–æ, –Ω–æ –ø—Ä–∏ –∞–∫–∫—É—Ä–∞—Ç–Ω–æ–º –æ–±—Ä–∞—â–µ–Ω–∏–∏ –¥–µ—Ä–∂–∏—Ç—Å—è —É–∂–µ 10 –ª–µ—Ç. Aladdin –ø–∏—Å–∞–ª(–∞): –ï—Å–ª–∏ –º–æ–∂–Ω–æ, —Å –∫–∞—Ä—Ç–∏–Ω–∫–∞–º–∏. –û—á–µ–Ω—å –Ω–µ —Ö–æ—á–µ—Ç—Å—è —Ä–∞–∑–≤–∏–Ω—á–∏–≤–∞—Ç—å –£–ù–ß, –æ–Ω —É –º–µ–Ω—è –Ω–∞ –ø–æ–ª–∫–µ —Å –∫—É—á–µ–π –ø–æ–¥–∫–ª—é—á–µ–Ω–∏–π. –ï—Å–ª–∏ –∫–æ–≥–¥–∞-–Ω–∏–±—É–¥—å –≤ –Ω–µ–≥–æ –ø–æ–ª–µ–∑—É, –æ–±—è–∑–∞—Ç–µ–ª—å–Ω–æ —Å—Ñ–æ—Ç–æ–≥—Ä–∞—Ñ–∏—Ä—É—é –≤–Ω—É—Ç—Ä–µ–Ω–Ω–æ—Å—Ç–∏. –ó–¥–µ—Å—å –µ—Å—Ç—å —á–µ—Ä—Ç–µ–∂–∏ –∫–æ—Ä–ø—É—Å–∞, –ø—Ä–∞–≤–¥–∞, —á—É—Ç—å –¥—Ä—É–≥–æ–≥–æ: http://www.spetspribor.info/support/art ... a2020.html–û–ø–∏—Å–∞–Ω–∏–µ —É—Å–∏–ª–∏—Ç–µ–ª—è: http://www.spetspribor.info/support/art ... a9000.html–ü—Ä–µ–¥: http://www.spetspribor.info/support/art ... a8000.html–ù–µ–∑–∞–∫–æ–Ω—á–µ–Ω–Ω–∞—è –¥–µ–∫–∞: http://www.spetspribor.info/support/art ... tk190.html–í—Å–µ –∫–æ–Ω—Å—Ç—Ä—É–∫—Ü–∏–∏ –æ—á–µ–Ω—å —Å—Ç–∞—Ä—ã–µ, –Ω–µ —Å—É–¥–∏—Ç–µ —Å—Ç—Ä–æ–≥–æ.

–ü–æ—Å–ª–µ–¥–Ω–∏–π —Ä–∞–∑ —Ä–µ–¥–∞–∫—Ç–∏—Ä–æ–≤–∞–ª–æ—Å—å Liv –í—Ç –º–∞–π 18, 2010 11:10:59, –≤—Å–µ–≥–æ —Ä–µ–¥–∞–∫—Ç–∏—Ä–æ–≤–∞–ª–æ—Å—å 1 —Ä–∞–∑.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Liv

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 11:05:00 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 4

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± —Å–µ–Ω 20, 2008 12:12:30

–°–æ–æ–±—â–µ–Ω–∏–π: 525

–û—Ç–∫—É–¥–∞: Minsk

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

ploop –ø–∏—Å–∞–ª(–∞): –ê –∫–∞–∫ –¥–µ–ª–∞–ª–∞—Å—å –æ–±—ä—ë–º–Ω–∞—è –Ω–∞–¥–ø–∏—Å—å "MSN" –Ω–∞ –ª–∏—Ü–µ–≤–æ–π –ø–∞–Ω–µ–ª–∏? "NSM" - National Sound Machines, —Ç–∞–∫ –Ω–∞–∑—ã–≤–∞—é –≤—Å—é —Å–≤–æ—é –∞–ø–ø–∞—Ä–∞—Ç—É—Ä—É. –í—ã–ø–∏–ª–∏–ª –Ω–∞–¥—Ñ–∏–ª—è–º–∏ –∏–∑ –±–µ–ª–æ–≥–æ –ª–∏—Å—Ç–æ–≤–æ–≥–æ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–∞ —Ç–æ–ª—â–∏–Ω–æ–π 2 –º–º, –∑–∞—Ç–µ–º –≤ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç—å –≤—Ç—ë—Ä –∞–ª—é–º–∏–Ω–∏–µ–≤—É—é –ø—É–¥—Ä—É —Å —Ä–∞—Å—Ç–≤–æ—Ä–∏—Ç–µ–ª–µ–º. –ù—É –¥–∞, —Ç–µ—Ä–ø–µ–Ω–∏–µ –Ω–∞–¥–æ. –£—Å–∏–ª–∏—Ç–µ–ª—å –º–æ—â–Ω–æ—Å—Ç–∏ –¥–µ–ª–∞–ª –º–µ–∂–¥—É –¥–µ–ª–æ–º –≥–æ–¥. –ù–æ –ª—É—á—à–µ –ø–æ—Ç—Ä–∞—Ç–∏—Ç—å –±–æ–ª—å—à–µ –≤—Ä–µ–º–µ–Ω–∏ –∏ —Å–¥–µ–ª–∞—Ç—å —Ö–æ—Ä–æ—à–æ, —á–µ–º –Ω–µ –∏–º–µ—è —Ç–µ—Ä–ø–µ–Ω–∏—è –≥–Ω–∞—Ç—å –±—Ä–∞–∫.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Aladdin

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 11:21:14 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 8

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 34

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ü–Ω —è–Ω–≤ 26, 2009 00:10:51

–°–æ–æ–±—â–µ–Ω–∏–π: 3529

–û—Ç–∫—É–¥–∞: –ú–æ—Å–∫–≤–∞

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

–°–ø–∞—Å–∏–±–æ, Liv! –ï—Å–ª–∏ –±—É–¥–µ—Ç–µ –¥–µ–ª–∞—Ç—å –æ—á–µ—Ä–µ–¥–Ω–æ–π –∫–æ—Ä–ø—É—Å, –≤—ã–∫–ª–∞–¥—ã–≤–∞–π—Ç–µ —Ñ–æ—Ç–æ–≥—Ä–∞—Ñ–∏–∏, –∫–æ–º–º–µ–Ω—Ç–∞—Ä–∏–∏. –î—É–º–∞—é –±—É–¥–µ—Ç –∏–Ω—Ç–µ—Ä–µ—Å–Ω–æ.  –í–æ–ø—Ä–æ—Å–∏–∫: –ø–ª–∞—Å—Ç–∏–∫ –≤–∏–¥–∏–º–æ —Ä–µ–∑–∞–∫–æ–º —Ä–µ–∂–µ—Ç–µ (–∏–∑ –Ω–æ–∂–æ–≤–∫–∏)? –ê –ø–æ—Ç–æ–º –¥–µ—Ç–∞–ª–∏ —Å–∫–ª–µ–∏–≤–∞—é—Ç—Å—è –¥–∏—Ö–ª–æ—ç—Ç–∞–Ω–æ–º (–∏–ª–∏ —á—Ç–æ-—Ç–æ –ø–æ–¥–æ–±–Ω–æ–µ). –ö–∞–∫ –æ–±—Ä–∞–±–∞—Ç—ã–≤–∞–µ—Ç–µ –∫—Ä–∞–π –ª–∏—Å—Ç–∞. –ù–µ—É–∂–µ–ª–∏ —Ç–æ–ª—å–∫–æ –Ω–∞–ø–∏–ª—å–Ω–∏–∫–æ–º?

–ü–æ—Å–ª–µ–¥–Ω–∏–π —Ä–∞–∑ —Ä–µ–¥–∞–∫—Ç–∏—Ä–æ–≤–∞–ª–æ—Å—å Aladdin –í—Ç –º–∞–π 18, 2010 11:28:11, –≤—Å–µ–≥–æ —Ä–µ–¥–∞–∫—Ç–∏—Ä–æ–≤–∞–ª–æ—Å—å 1 —Ä–∞–∑.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

ploop

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 11:26:37 |

|

| –ú–æ–¥–µ—Ä–∞—Ç–æ—Ä |

|

–ö–∞—Ä–º–∞: 68

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 424

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°—Ä –Ω–æ—è 26, 2008 16:34:25

–°–æ–æ–±—â–µ–Ω–∏–π: 13490

–û—Ç–∫—É–¥–∞: –¢–∞–º–±–æ–≤—Å–∫–∞—è –æ–±–ª.

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

–ú–µ–¥–∞–ª–∏: 1

|

|

–î–∞, –¥–µ–π—Å—Ç–≤–∏—Ç–µ–ª—å–Ω–æ, –µ—Å—Ç—å –∫ —á–µ–º—É —Å—Ç—Ä–µ–º–∏—Ç—å—Å—è!

–ö–∞–∫ –º–Ω–µ –≥–æ–≤–æ—Ä–∏–ª–∏ - –∑–∞—á–µ–º —Å—Ç–∞—Ä–∞—Ç—å—Å—è, –≤—Å—ë —Ä–∞–≤–Ω–æ –∫–∞–∫ –∑–∞–≤–æ–¥—Å–∫–æ–π –Ω–µ —Å–¥–µ–ª–∞–µ—à—å. –û–∫–∞–∑—ã–≤–∞–µ—Ç—Å—è —Å–¥–µ–ª–∞–µ—à—å, –∏ –¥–∞–∂–µ –ª—É—á—à–µ! –ü—Ä–∏ —Ç–æ–º –¥–µ–π—Å—Ç–≤–∏—Ç–µ–ª—å–Ω–æ —É–Ω–∏–∫–∞–ª—å–Ω—ã–π —ç–∫–∑–µ–º–ø–ª—è—Ä, –∏ –≤—Ç–æ—Ä–æ–≥–æ —Ç–∞–∫–æ–≥–æ –Ω–∏ —É –∫–æ–≥–æ –Ω–µ –±—É–¥–µ—Ç.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Liv

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 11:34:57 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 4

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± —Å–µ–Ω 20, 2008 12:12:30

–°–æ–æ–±—â–µ–Ω–∏–π: 525

–û—Ç–∫—É–¥–∞: Minsk

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

Aladdin –ø–∏—Å–∞–ª(–∞): –ï—Å–ª–∏ –±—É–¥–µ—Ç–µ –¥–µ–ª–∞—Ç—å –æ—á–µ—Ä–µ–¥–Ω–æ–π –∫–æ—Ä–ø—É—Å, –≤—ã–∫–ª–∞–¥—ã–≤–∞–π—Ç–µ —Ñ–æ—Ç–æ–≥—Ä–∞—Ñ–∏–∏, –∫–æ–º–º–µ–Ω—Ç–∞—Ä–∏–∏. –î—É–º–∞—é –±—É–¥–µ—Ç –∏–Ω—Ç–µ—Ä–µ—Å–Ω–æ.  –ï—Å—Ç—å —Ç–∞–∫–∏–µ –ø–ª–∞–Ω—ã. –°–µ–π—á–∞—Å –¥–µ–ª–∞—é –ø–∞—è–ª—å–Ω—É—é —Å—Ç–∞–Ω—Ü–∏—é, —Å–æ–±–∏—Ä–∞—é—Å—å –Ω–∞–ø–∏—Å–∞—Ç—å –ø–æ–¥—Ä–æ–±–Ω—É—é —Å—Ç–∞—Ç—å—é. –í–æ—Ç —Ç–æ–ª—å–∫–æ —Å—Ç–∞—Ç—å–∏ –æ—Ç–Ω–∏–º–∞—é—Ç —Å—Ç–æ–ª—å–∫–æ –≤—Ä–µ–º–µ–Ω–∏... Aladdin –ø–∏—Å–∞–ª(–∞): –ø–ª–∞—Å—Ç–∏–∫ –≤–∏–¥–∏–º–æ —Ä–µ–∑–∞–∫–æ–º —Ä–µ–∂–µ—Ç–µ (–∏–∑ –Ω–æ–∂–æ–≤–∫–∏)? –ê –ø–æ—Ç–æ–º –¥–µ—Ç–∞–ª–∏ —Å–∫–ª–µ–∏–≤–∞—é—Ç—Å—è –¥–∏—Ö–ª–æ—ç—Ç–∞–Ω–æ–º (–∏–ª–∏ —á—Ç–æ-—Ç–æ –ø–æ–¥–æ–±–Ω–æ–µ). –ö–∞–∫ –æ–±—Ä–∞–±–∞—Ç—ã–≤–∞–µ—Ç–µ –∫—Ä–∞–π –ª–∏—Å—Ç–∞. –ù–µ—É–∂–µ–ª–∏ —Ç–æ–ª—å–∫–æ –Ω–∞–ø–∏–ª—å–Ω–∏–∫–æ–º?  –ù–∏–∫–∞–∫–∏—Ö —Ä–µ–∑–∞–∫–æ–≤! –û–Ω–∏ –¥–∞—é—Ç –æ—á–µ–Ω—å –Ω–µ—Ä–æ–≤–Ω—ã–π —Ç–æ—Ä–µ—Ü –∏ —Å–∏–ª—å–Ω–æ –¥–µ—Ñ–æ—Ä–º–∏—Ä—É—é—Ç –º–∞—Ç–µ—Ä–∏–∞–ª –≤–æ–∑–ª–µ –ª–∏–Ω–∏–∏ —Ä–µ–∑–∞. –ü–∏–ª—é –Ω–æ–∂–æ–≤–∫–æ–π –ø–æ –º–µ—Ç–∞–ª–ª—É. –ü–æ—Å–ª–µ —É–¥–∞—á–Ω–æ–≥–æ —Ä–∞—Å–ø–∏–ª–∞ –æ—Ç–∫–ª–æ–Ω–µ–Ω–∏–µ –æ—Ç –ª–∏–Ω–∏–∏ —Ä–∞–∑–º–µ—Ç–∫–∏ –Ω–µ –±–æ–ª–µ–µ 0.3 - 0.5 –º–º. –î–∞–ª–µ–µ —à–µ—Ä–µ—Ö–æ–≤–∞—Ç–æ—Å—Ç—å –æ–±—Ä–∞–±–∞—Ç—ã–≤–∞—é –Ω–∞–ø–∏–ª—å–Ω–∏–∫–æ–º. –ï—Å–ª–∏ –¥–µ—Ç–∞–ª—å –Ω–µ–±–æ–ª—å—à–∞—è, –µ—ë —É–¥–æ–±–Ω–æ —Ç–æ—Ä—Ü–µ–≤–∞—Ç—å –Ω–∞ –±–æ–ª—å—à–æ–º –ø–ª–æ—Å–∫–æ–º –Ω–∞–ø–∏–ª—å–Ω–∏–∫–µ, –¥–≤–∏–≥–∞—è —Å–∞–º—É –¥–µ—Ç–∞–ª—å. –ù—É –∏ –Ω–∞–ø–∏–ª—å–Ω–∏–∫–∏ –¥–æ–ª–∂–Ω—ã –±—ã—Ç—å —Ö–æ—Ä–æ—à–∏–µ, –∏ –∏—Ö –¥–æ–ª–∂–Ω–æ –±—ã—Ç—å –º–Ω–æ–≥–æ —Ä–∞–∑–Ω—ã—Ö. –•–æ—Ä–æ—à–∏–π –∏–Ω—Å—Ç—Ä—É–º–µ–Ω—Ç, –¥–∞–∂–µ —Ä—É—á–Ω–æ–π, - –∑–∞–ª–æ–≥ —É—Å–ø–µ—Ö–∞. ploop –ø–∏—Å–∞–ª(–∞): –ö–∞–∫ –º–Ω–µ –≥–æ–≤–æ—Ä–∏–ª–∏ - –∑–∞—á–µ–º —Å—Ç–∞—Ä–∞—Ç—å—Å—è, –≤—Å—ë —Ä–∞–≤–Ω–æ –∫–∞–∫ –∑–∞–≤–æ–¥—Å–∫–æ–π –Ω–µ —Å–¥–µ–ª–∞–µ—à—å. –û–∫–∞–∑—ã–≤–∞–µ—Ç—Å—è —Å–¥–µ–ª–∞–µ—à—å –ö–æ–Ω–µ—á–Ω–æ, –∫–∞–∫ –∑–∞–≤–æ–¥—Å–∫–æ–π –Ω–µ —Å–¥–µ–ª–∞–µ—à—å. –ù–æ –º–æ–∂–Ω–æ —Å–¥–µ–ª–∞—Ç—å —Ç–∞–∫, —á—Ç–æ —Å –º–µ—Ç—Ä–∞ –æ—Ç–ª–∏—á–∏—Ç—å –±—É–¥–µ—Ç –Ω–µ–≤–æ–∑–º–æ–∂–Ω–æ. –ú–µ—á—Ç–∞—é –ø–æ–∑–Ω–∞–∫–æ–º–∏—Ç—å—Å—è —Å —á–µ–ª–æ–≤–µ–∫–æ–º, —É –∫–æ—Ç–æ—Ä–æ–≥–æ –µ—Å—Ç—å –¥–æ—Å—Ç—É–ø –∫ —Å—Ç–∞–Ω–∫–∞–º. –û—á–µ–Ω—å –æ–≥—Ä–∞–Ω–∏—á–∏–≤–∞–µ—Ç –æ—Ç—Å—É—Ç—Å—Ç–≤–∏–µ —Ç–∞–∫–æ–π –≤–æ–∑–º–æ–∂–Ω–æ—Å—Ç–∏.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

–ö–∞–ª—É–∂–∞–Ω–∏–Ω

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 14:32:55 |

|

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –º–∞–π 05, 2009 00:40:32

–°–æ–æ–±—â–µ–Ω–∏–π: 44

–û—Ç–∫—É–¥–∞: √ä√Ý√´√≥√£√Ý

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

|

–ü–æ –ø–æ–≤–æ–¥—É —Ä–µ–∑–∞–∫–æ–≤ –∏ –ø–ª–∞—Å—Ç–∏–∫–∞. –í –∫–æ—Ä–Ω–µ –Ω–µ —Å–æ–≥–ª–∞—Å–µ–Ω —Å Liv. 10 –ª–µ—Ç –∑–∞–Ω–∏–º–∞–ª—Å—è –≤ —Å—É–¥–æ–º–æ–¥–µ–ª—å–Ω–æ–º –∫—Ä—É–∂–∫–µ –∏ –ª—É—á—à–µ, —á–µ–º —Ä–µ–∑–∞–∫–æ–º –∏–∑ –ø–æ–∂–æ–≤–æ—á–Ω–æ–≥–æ –ø–æ–ª–æ—Ç–Ω–∞ –Ω–∏—á–µ–º –ø–ª–∞—Å—Ç–∏–∫ –Ω–µ –æ—Ç—Ä–µ–∂–µ—à—å. –° –Ω–æ–∂–æ–≤–∫–æ–π –Ω–µ –∏–¥–µ—Ç –Ω–∏ –≤ –∫–∞–∫–æ–µ —Å—Ä–∞–≤–Ω–µ–Ω–∏–µ.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Liv

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 15:12:42 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 4

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± —Å–µ–Ω 20, 2008 12:12:30

–°–æ–æ–±—â–µ–Ω–∏–π: 525

–û—Ç–∫—É–¥–∞: Minsk

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

25 –ª–µ—Ç —Ä–∞–±–æ—Ç–∞—é —Å –ø–ª–∞—Å—Ç–∏–∫–æ–º  –ü–æ–Ω–∏–º–∞—é, –æ —á–µ–º –í—ã. –í–∏–¥–µ–ª, –ø–æ–ª—å–∑–æ–≤–∞–ª—Å—è. –î–ª—è —Å–µ—Ä—å–µ–∑–Ω—ã—Ö –≤–µ—â–µ–π —Ç–∞–∫–æ–π —Ä–µ–∑ –Ω–µ –ø–æ–¥—Ö–æ–¥–∏—Ç. –ü–æ—Å–ª–µ —Ä–µ–∑–∞–∫–∞ —Å–¥–µ–ª–∞—Ç—å –Ω–æ—Ä–º–∞–ª—å–Ω—ã–π —Ç–æ—Ä–µ—Ü –Ω–∞–º–Ω–æ–≥–æ —Å–ª–æ–∂–Ω–µ–µ, —á–µ–º –ø–æ—Å–ª–µ –Ω–æ–∂–æ–≤–∫–∏ –ø–æ –º–µ—Ç–∞–ª–ª—É. –î–ª—è –±–æ–ª–µ–µ —Ç–≤—ë—Ä–¥–æ–≥–æ –ø–ª–∞—Å—Ç–∏–∫–∞ (–æ—Ä–≥—Å—Ç–µ–∫–ª–æ) —Ä–µ–∑–∞–∫ –µ—â–µ –±–æ–ª–µ–µ-–º–µ–Ω–µ–µ –ø–æ–¥—Ö–æ–¥–∏—Ç (—Ö–æ—Ç—è —è –≤—Å—ë –ø–∏–ª—é –Ω–æ–∂–æ–≤–∫–æ–π), –Ω–æ –¥–ª—è –º—è–≥–∫–æ–≥–æ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–∞ - –Ω–∏–∫–∞–∫. –ö—Ä–∞–π –∑–∞–≥–æ—Ç–æ–≤–∫–∏ –ø–æ–ª—É—á–∞–µ—Ç—Å—è –¥–µ—Ñ–æ—Ä–º–∏—Ä–æ–≤–∞–Ω–Ω—ã–º, –ø–æ—Ç–æ–º –Ω—É–∂–Ω–æ –æ—á–µ–Ω—å –º–Ω–æ–≥–æ –º–∞—Ç–µ—Ä–∏–∞–ª–∞ —Å–Ω–∏–º–∞—Ç—å –Ω–∞–ø–∏–ª—å–Ω–∏–∫–æ–º. –î–ª—è –ø–æ–ª—É—á–µ–Ω–∏—è –∫–∞—á–µ—Å—Ç–≤–µ–Ω–Ω–æ–≥–æ –∏–∑–¥–µ–ª–∏—è —Ç–æ—á–Ω–æ—Å—Ç—å –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è –¥–µ—Ç–∞–ª–µ–π –¥–æ–ª–∂–Ω–∞ –±—ã—Ç—å –Ω–µ —Ö—É–∂–µ –ø—Ä–∏–º–µ—Ä–Ω–æ 0.2 –º–º. –Ø —ç—Ç–æ –¥–æ—Å—Ç–∏–≥–∞—é, –æ–±—Ä–∞–±–∞—Ç—ã–≤–∞—è –¥–µ—Ç–∞–ª–∏ –Ω–∞–ø–∏–ª—å–Ω–∏–∫–æ–º –ø–æ —Ä–∞–∑–º–µ—Ç–æ—á–Ω—ã–º –ª–∏–Ω–∏—è–º –ø–æ–¥ –ø–∞–¥–∞—é—â–∏–º–∏ –ø–æ–¥ –æ—Å—Ç—Ä—ã–º —É–≥–ª–æ–º —Å–≤–µ—Ç–µ. –•–æ—Ä–æ—à–æ –≤–∏–¥–Ω–æ, –∫–∞–∫ —Ä–∞–∑–º–µ—Ç–æ—á–Ω–∞—è –ª–∏–Ω–∏—è —É—Ç–æ–Ω—à–∞–µ—Ç—Å—è. –õ—É—á—à–µ –Ω–æ–∂–æ–≤–∫–∏ —Ç–æ–ª—å–∫–æ —Ñ—Ä–µ–∑–∞. –ò–Ω–æ–≥–¥–∞ –µ—ë –∏—Å–ø–æ–ª—å–∑—É—é:

| –í–ª–æ–∂–µ–Ω–∏—è: |

DSC_7981_s.jpg [149.81 KiB]

DSC_7981_s.jpg [149.81 KiB]

–°–∫–∞—á–∏–≤–∞–Ω–∏–π: 3261

|

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

mr_kot

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 16:29:19 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 18

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 1121

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –ü—Ç –Ω–æ—è 27, 2009 18:12:27

–°–æ–æ–±—â–µ–Ω–∏–π: 4625

–û—Ç–∫—É–¥–∞: –ß–µ—Ä–∫–∞—Å—Å—ã, UA

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

|

–í–æ–ø—Ä–æ—Å –ø–æ —Ñ—Ä–µ–∑–µ: –∫–∞–∫–∞—è —á–∞—Å—Ç–æ—Ç–∞ –≤—Ä–∞—â–µ–Ω–∏—è –¥–∏—Å–∫–∞ –∏ —á—Ç–æ –∫—Ä–æ–º–µ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–∞ –æ–Ω–∞ —Ä–µ–∂–µ—Ç? –í —á–∞—Å—Ç–Ω–æ—Å—Ç–∏, –∏–Ω—Ç–µ—Ä–µ—Å—É–µ—Ç —Å—Ç–µ–∫–ª–æ—Ç–µ–∫—Å—Ç–æ–ª–∏—Ç.

_________________

В мире нет вредных веществ, в мире есть вредные количества © Д.И.Менделеев

Когда на форуме переходят на "Вы", в реальной жизни уже давно бьют морду © автор неизвестен.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Neko72

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 17:28:28 |

|

| –î—Ä—É–≥ –ö–æ—Ç–∞ |

|

–ö–∞—Ä–º–∞: 11

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 0

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Å –º–∞—Ä 22, 2009 18:24:43

–°–æ–æ–±—â–µ–Ω–∏–π: 3210

–û—Ç–∫—É–¥–∞: –°–∞–Ω–∫—Ç-–ü–µ—Ç–µ—Ä–±—É—Ä–≥

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

mr_kot –ø–∏—Å–∞–ª(–∞): –í —á–∞—Å—Ç–Ω–æ—Å—Ç–∏, –∏–Ω—Ç–µ—Ä–µ—Å—É–µ—Ç —Å—Ç–µ–∫–ª–æ—Ç–µ–∫—Å—Ç–æ–ª–∏—Ç. –î–ª—è —Å—Ç–µ–∫–ª–æ—Ç–µ–∫—Å—Ç–æ–ª–∏—Ç–∞ –ª—É—á—à–µ –æ—Ç—Ä–µ–∑–Ω–æ–π –∫—Ä—É–∂–æ–∫, —Ç–∞–∫ –∫–∞–∫ –¢–ê–ö–ò–ï —Ñ—Ä–µ–∑—ã –Ω–∞ –Ω—ë–º –º–æ–º–µ–Ω—Ç–∞–ª—å–Ω–æ —Å–∞–¥—è—Ç—Å—è. –° –ø–æ–±–µ–¥–∏—Ç–æ–≤—ã–º–∏ –∑—É–±—å—è–º–∏ –µ—â—ë –±–æ–ª–µ–µ-–º–µ–Ω–µ–µ –¥–µ—Ä–∂–∞—Ç—Å—è, –Ω–æ —Ç–æ–∂–µ –ª–µ—Ç—è—Ç. –ó–Ω–∞—é, —Ç–∞–∫ –∫–∞–∫ –Ω–∞ —Ä–∞–±–æ—Ç–µ –ø–∏–ª–∏—Ç—å —Ç–∞–∫–∏–µ –≤–µ—â–∏ —á–∞—Å—Ç–µ–Ω—å–∫–æ –ø—Ä–∏—Ö–æ–¥–∏—Ç—Å—è.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

Liv

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 18:08:25 |

|

| –í—ã–º–æ–≥–∞—Ç–µ–ª—å –ø—Ä–∏–ø–æ—è |

|

–ö–∞—Ä–º–∞: 3

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏–π: 4

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –°–± —Å–µ–Ω 20, 2008 12:12:30

–°–æ–æ–±—â–µ–Ω–∏–π: 525

–û—Ç–∫—É–¥–∞: Minsk

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

mr_kot –ø–∏—Å–∞–ª(–∞): –í–æ–ø—Ä–æ—Å –ø–æ —Ñ—Ä–µ–∑–µ: –∫–∞–∫–∞—è —á–∞—Å—Ç–æ—Ç–∞ –≤—Ä–∞—â–µ–Ω–∏—è –¥–∏—Å–∫–∞ –∏ —á—Ç–æ –∫—Ä–æ–º–µ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–∞ –æ–Ω–∞ —Ä–µ–∂–µ—Ç? –í —á–∞—Å—Ç–Ω–æ—Å—Ç–∏, –∏–Ω—Ç–µ—Ä–µ—Å—É–µ—Ç —Å—Ç–µ–∫–ª–æ—Ç–µ–∫—Å—Ç–æ–ª–∏—Ç. –ß–∞—Å—Ç–æ—Ç–∞ –≤—Ä–∞—â–µ–Ω–∏—è —Ç–∞–º –≤—ã—Å–æ–∫–∞—è, —Ç–æ—á–Ω–æ –Ω–µ –∑–Ω–∞—é, –¥–≤–∏–≥–∞—Ç–µ–ª—å –∫–æ–ª–ª–µ–∫—Ç–æ—Ä–Ω—ã–π –æ—Ç —à–≤–µ–π–Ω–æ–π –º–∞—à–∏–Ω—ã. –¢–µ–∫—Å—Ç–æ–ª–∏—Ç –ø–∏–ª–∏—Ç—å –ø—Ä–∞–∫—Ç–∏—á–µ—Å–∫–∏ –Ω–µ–≤–æ–∑–º–æ–∂–Ω–æ, –Ω–µ —Ö–≤–∞—Ç–∞–µ—Ç –º–æ–º–µ–Ω—Ç–∞.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

–ö–∞–ª—É–∂–∞–Ω–∏–Ω

|

–ó–∞–≥–æ–ª–æ–≤–æ–∫ —Å–æ–æ–±—â–µ–Ω–∏—è: Re: –õ–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏  –î–æ–±–∞–≤–ª–µ–Ω–æ: –î–æ–±–∞–≤–ª–µ–Ω–æ: –í—Ç –º–∞–π 18, 2010 19:22:15 |

|

–ó–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω: –í—Ç –º–∞–π 05, 2009 00:40:32

–°–æ–æ–±—â–µ–Ω–∏–π: 44

–û—Ç–∫—É–¥–∞: √ä√Ý√´√≥√£√Ý

–Ý–µ–π—Ç–∏–Ω–≥ —Å–æ–æ–±—â–µ–Ω–∏—è: 0

|

Liv –ø–∏—Å–∞–ª(–∞): 25 –ª–µ—Ç —Ä–∞–±–æ—Ç–∞—é —Å –ø–ª–∞—Å—Ç–∏–∫–æ–º  –ü–æ–Ω–∏–º–∞—é, –æ —á–µ–º –í—ã. –í–∏–¥–µ–ª, –ø–æ–ª—å–∑–æ–≤–∞–ª—Å—è. –î–ª—è —Å–µ—Ä—å–µ–∑–Ω—ã—Ö –≤–µ—â–µ–π —Ç–∞–∫–æ–π —Ä–µ–∑ –Ω–µ –ø–æ–¥—Ö–æ–¥–∏—Ç. –ü–æ—Å–ª–µ —Ä–µ–∑–∞–∫–∞ —Å–¥–µ–ª–∞—Ç—å –Ω–æ—Ä–º–∞–ª—å–Ω—ã–π —Ç–æ—Ä–µ—Ü –Ω–∞–º–Ω–æ–≥–æ —Å–ª–æ–∂–Ω–µ–µ, —á–µ–º –ø–æ—Å–ª–µ –Ω–æ–∂–æ–≤–∫–∏ –ø–æ –º–µ—Ç–∞–ª–ª—É. –î–ª—è –±–æ–ª–µ–µ —Ç–≤—ë—Ä–¥–æ–≥–æ –ø–ª–∞—Å—Ç–∏–∫–∞ (–æ—Ä–≥—Å—Ç–µ–∫–ª–æ) —Ä–µ–∑–∞–∫ –µ—â–µ –±–æ–ª–µ–µ-–º–µ–Ω–µ–µ –ø–æ–¥—Ö–æ–¥–∏—Ç (—Ö–æ—Ç—è —è –≤—Å—ë –ø–∏–ª—é –Ω–æ–∂–æ–≤–∫–æ–π), –Ω–æ –¥–ª—è –º—è–≥–∫–æ–≥–æ –ø–æ–ª–∏—Å—Ç–∏—Ä–æ–ª–∞ - –Ω–∏–∫–∞–∫. : –ù–µ –º–æ–≥—É —Å–∫–∞–∑–∞—Ç—å –ø—Ä–æ –º—è–≥–∫–∏–π –ø–ª–∞—Å—Ç–∏–∫. –ù–æ –æ—Ä–≥—Å—Ç–µ–∫–ª–æ –Ω–æ–∂–æ–≤–∫–æ–π —Ä–æ–≤–Ω–æ –Ω–∏–∫–æ–≥–¥–∞ –≤ –∂–∏–∑–Ω–∏ –Ω–µ –æ—Ç–ø–∏–ª–∏—à—å. –ù—É–∂–Ω–æ, —á—Ç–æ–±—ã —É –Ω–æ–∂–æ–≤–æ—á–Ω–æ–≥–æ –ø–æ–ª–æ—Ç–Ω–∞ –Ω–µ –±—ã–ª–æ —Ä–∞–∑–≤–æ–¥–∞ (–∏ –≤–æ–ª–Ω –≤ –ø–æ–ª–æ—Ç–Ω–µ) –∏ —Ä—É–∫–∏ –±—ã–ª–∏, –∫–∞–∫ —É —Ä–æ–±–æ—Ç–∞. –ê –æ—Ç—Ä–µ–∑–∞—Ç—å —Ä–µ–∑–∞–∫–æ–º –ø–æ –º–µ—Ç–∞–ª–ª–∏—á–µ—Å–∫–æ–π –ª–∏–Ω–µ–π–∫–µ - –Ω–µ—Ç –Ω–∏—á–µ–≥–æ –ø—Ä–æ—â–µ. –ü–æ—Å–ª–µ —Ç–æ–≥–æ, –∫–∞–∫ –æ—Ç–ª–æ–º–∞–µ—à—å, –æ—Å—Ç–∞–µ—Ç—Å—è –Ω–∞–ø–∏–ª—å–Ω–∏–∫–æ–º –ø–æ–¥–ø–∏–ª–∏—Ç—å –Ω–∏–∂–Ω—é—é —á–∞—Å—Ç—å —Ä–µ–∑–∞ - –∏ –≤—Å–µ. –ö—Å—Ç–∞—Ç–∏, –∫–æ–≥–¥–∞ –¥–µ–ª–∞–ª–∏ –∫–æ–ª–ø–∞–∫–∏ –¥–ª—è –º–æ–¥–µ–ª–µ–π –∫–æ—Ä–∞–±–ª–µ–π (–∞ –∫–æ–ª–ø–∞–∫–∏ –±—ã–ª–∏ —Ä–∞–∑–º–µ—Ä–æ–º –≤ –¥–ª–∏–Ω—É –æ–∫–æ–ª–æ 1 –º–µ—Ç—Ä–∞, –≤ –≤—ã—Å–æ—Ç—É 500-600 –º–º), —Ç–∞–∫ –ø–æ—Å–ª–µ —Ä–µ–∑–∞ —Ä–µ–∑–∞–∫–æ–º —Ä–æ–≤–Ω—è–ª–∏ —Å—Ä–µ–∑ –º–µ—Ç–∞–ª–ª–∏—á–µ—Å–∫–∏–º —Ä—É–±–∞–Ω–∫–æ–º —Å –æ—á–µ–Ω—å –º–∞–ª—ã–º –≤—ã—Å—Ç—É–ø–æ–º —Ä–µ–∂—É—â–µ–≥–æ –Ω–æ–∂–∞. –ü–æ—Ç–æ–º –Ω—É–∂–Ω–æ –±—ã–ª–æ –∫–ª–µ–∏—Ç—å –¥–∏—Ö–ª–æ—Ä—ç—Ç–∞–Ω–æ–º, —Ç–∞–∫ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ –ø—Ä–∏–ª–µ–≥–∞–ª–∏ –∏–¥–µ–∞–ª—å–Ω–æ. –ü—Ä–µ–¥—Å—Ç–∞–≤–ª—è—é, —á—Ç–æ –±—ã–ª–æ –±—ã, –µ—Å–ª–∏ –±—ã –Ω–æ–∂–æ–≤–∫–æ–π –ø–∏–ª–∏–ª–∏. –ö–∞–∫ –ø—Ä–µ–¥—Å—Ç–∞–≤–∏–ª - –∞–∂ –≤–æ–ª–æ—Å—ã –¥—ã–±–æ–º. –ö—Å—Ç–∞—Ç–∏, 10 –ª–µ—Ç —è —Ä–∞–±–æ—Ç–∞–ª —Å –ø–ª–∞—Å—Ç–∏–∫–æ–º –≤ —Å—É–¥–æ–º–æ–¥–µ–ª—å–Ω–æ–º –∫—Ä—É–∂–∫–µ, –∞ –ø–æ—Å–ª–µ —ç—Ç–æ–≥–æ —É–∂–µ 24 –≥–æ–¥–∞ —Ä–∞–±–æ—Ç–∞—é –ø–µ—Ä–∏–æ–¥–∏—á–µ—Å–∫–∏ —Å —Ä–∞–∑–Ω—ã–º–∏ –º–∞—Ç–µ—Ä–∏–∞–ª–∞–º–∏, –≤ —Ç.—á. —Å –ø–ª–∞—Å—Ç–∏–∫–æ–º.

|

|

| –í–µ—Ä–Ω—É—Ç—å—Å—è –Ω–∞–≤–µ—Ä—Ö |

|

|

|

–°—Ç—Ä–∞–Ω–∏—Ü–∞ 6 –∏–∑ 26

|

[ –°–æ–æ–±—â–µ–Ω–∏–π: 506 ] |

... , , , , , , ... |

–ö—Ç–æ —Å–µ–π—á–∞—Å –Ω–∞ —Ñ–æ—Ä—É–º–µ |

–°–µ–π—á–∞—Å —ç—Ç–æ—Ç —Ñ–æ—Ä—É–º –ø—Ä–æ—Å–º–∞—Ç—Ä–∏–≤–∞—é—Ç: –Ω–µ—Ç –∑–∞—Ä–µ–≥–∏—Å—Ç—Ä–∏—Ä–æ–≤–∞–Ω–Ω—ã—Ö –ø–æ–ª—å–∑–æ–≤–∞—Ç–µ–ª–µ–π –∏ –≥–æ—Å—Ç–∏: 2 |

|

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ –Ω–∞—á–∏–Ω–∞—Ç—å —Ç–µ–º—ã

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ –æ—Ç–≤–µ—á–∞—Ç—å –Ω–∞ —Å–æ–æ–±—â–µ–Ω–∏—è

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ —Ä–µ–¥–∞–∫—Ç–∏—Ä–æ–≤–∞—Ç—å —Å–≤–æ–∏ —Å–æ–æ–±—â–µ–Ω–∏—è

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ —É–¥–∞–ª—è—Ç—å —Å–≤–æ–∏ —Å–æ–æ–±—â–µ–Ω–∏—è

–í—ã –Ω–µ –º–æ–∂–µ—Ç–µ –¥–æ–±–∞–≤–ª—è—Ç—å –≤–ª–æ–∂–µ–Ω–∏—è

|

|

|