|

|

|||||||||||||||

ą¤ąŠą▓ąŠčĆąŠčéąĮčŗą╣ ą╝ąŠąĮčéą░ąČąĮčŗą╣ čüč鹊ą╗ąĖą║ ą┤ą╗čÅ ą¤ą¤

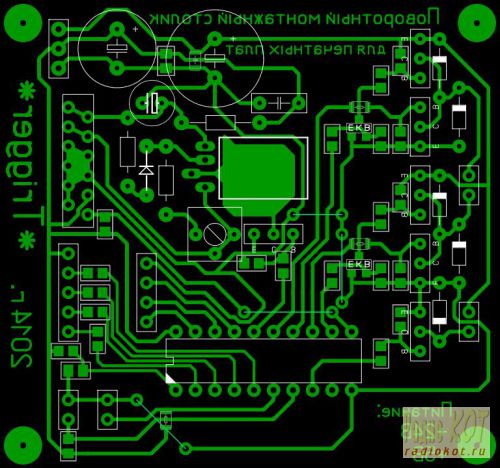

ąÉą▓č鹊čĆ: *Trigger* ą¤čĆąĄą┤ąĖčüą╗ąŠą▓ąĖąĄ ąÜą░ą║-č鹊 čĆą░ąĘ, ą┐čĆąŠčüą╝ą░čéčĆąĖą▓ą░čÅ č鹥ą╝čŗ ąĮą░ ąĮą░čłąĄą╝ ążąŠčĆčāą╝ąĄ, čāą▓ąĖą┤ąĄą╗ čÅ č鹥ą╝čā "ąöąĄčƹȹ░č鹥ą╗čī ą¤ą¤ (PCB holder)". ąóą░ą╝ ąŠą┐ąĖčüčŗą▓ą░ąĄčéčüčÅ čāčüčéčĆąŠą╣čüčéą▓ąŠ ąĮą░čłąĄą│ąŠ ą║ąŠą╗ą╗ąĄą│ąĖ ppp. ąŚą░ ąŠčüąĮąŠą▓čā ąŠąĮ ą▓ąĘčÅą╗ ą┐čĆąŠą┤čāą║čé čäąĖčĆą╝čŗ Weller ą┐ąŠą┤ ąĮą░ąĘą▓ą░ąĮąĖąĄą╝ ESF-120. ąÆąŠčé čéą░ą║ąŠą╣: ąÆąŠčé ą▓ąĖą┤ąĄąŠ, ąĮą░ ą║ąŠč鹊čĆąŠą╝ ą▓ąĖą┤ąĮą░ čĆą░ą▒ąŠčéą░ čü čŹčéąĖą╝ ą╝ąĄčģą░ąĮąĖąĘą╝ąŠą╝:

ąÆąĄčēąĖčåą░ ąĖąĮč鹥čĆąĄčüąĮą░čÅ. ąØąŠ ą╝ąĮąĄ ąŠąĮą░ ą┐ąŠą║ą░ąĘą░ą╗ą░čüčī ąĮąĄ čüą╗ąĖčłą║ąŠą╝ ąČčæčüčéą║ąŠą╣ ąĖ ąĮąĄ ąŠčüąŠą▒ąŠ čāą┤ąŠą▒ąĮąŠą╣. ą¤čĆąĄą┤čüčéą░ą▓čīč鹥: ą▓ą░ą╝ ąĮčāąČąĮąŠ ą┐ąŠą╗ąĄ ą╝ąŠąĮčéą░ąČą░ ą║ą░ąČą┤ąŠą╣ ą▓čŗą▓ąŠą┤ąĮąŠą╣ ą┤ąĄčéą░ą╗ąĖ ąŠčéčéčÅą│ąĖą▓ą░čéčī ą▓ čüč鹊čĆąŠąĮčā čĆčāčćą║čā, ą┐ąŠą▓ąŠčĆą░čćąĖą▓ą░čéčī ąĮą░ ąŠą┐čĆąĄą┤ąĄą╗čæąĮąĮčŗą╣ čāą│ąŠą╗, ąŠčéą┐čāčüą║ą░čéčī, ą┐ąŠč鹊ą╝ ą▒čĆą░čéčī ą┐ą░čÅą╗čīąĮąĖą║, ąĘą░ą┐ą░ąĖą▓ą░čéčī, ąŠą┐čÅčéčī ą┐ąŠą▓ąŠčĆą░čćąĖą▓ą░čéčī, ą▓čüčéą░ą▓ą╗čÅčéčī ąĮąŠą▓čāčÄ ą┤ąĄčéą░ą╗čī ąĖ čé.ą┤. ą┐ąŠ čåąĖą║ą╗čā. ą» čĆąĄčłąĖą╗ ą░ą▓č鹊ą╝ą░čéąĖąĘąĖčĆąŠą▓ą░čéčī ą┐čĆąŠčåąĄčüčü ąĖ ą┐čĆąĖ ąĮą░ąČą░čéąĖąĖ ą┐ąĄą┤ą░ą╗ąĖ čü ą┐ąŠą╝ąŠčēčīčÄ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ ą┐ąŠą▓ąŠčĆą░čćąĖą▓ą░čéčī ą┐ą╗ą░čéčā, ą░ čü ą┐ąŠą╝ąŠčēčīčÄ ąĄčēčæ ąŠą┤ąĮąŠą│ąŠ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ ąĖ ą┐ąĄčĆąĄą┤ą░čćąĖ ą▓ąĖąĮčé-ą│ą░ą╣ą║ą░ ą┐ąĄčĆąĄą┤ą▓ąĖą│ą░čéčī čüč鹊ą╣ą║čā. ąóą░ą║ąŠą╝čā čĆąĄčłąĄąĮąĖčÄ čéą░ą║ąČąĄ čüą┐ąŠčüąŠą▒čüčéą▓ąŠą▓ą░ą╗ąŠ ąŠą│čĆąŠą╝ąĮąŠąĄ ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ą┤ąĄčéą░ą╗ąĄą╣ ąŠčé ą┐čĆąĖąĮč鹥čĆąŠą▓. ąĪčĆą░ąĘčā čüą║ą░ąČčā ą╗čÄą▒ąĖč鹥ą╗čÅą╝ č湥čĆč鹥ąČąĄą╣: ąŠąĮąĖ ą┐čĆą░ą║čéąĖč湥čüą║ąĖ ąĮąĄ ą┤ąĄą╗ą░ą╗ąĖčüčī, ą▓čüčæ čĆą░ąĘą╝ąĄčćą░ą╗ąŠčüčī ą┐ąŠ ą╝ąĄčüčéčā, ą┤ą░ ąĖ ąĘą░č湥ą╝ ąĮčāąČąĮčŗ č湥čĆč鹥ąČąĖ, ąĄčüą╗ąĖ čā ą▓čüąĄčģ ąĖčüčģąŠą┤ąĮčŗąĄ ą┤ąĄčéą░ą╗ąĖ (ą╝ąŠč鹊čĆčŗ, ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčåąĖąĄ ąĖ čé.ą┤.) čĆą░ąĘąĮčŗąĄ? ąĪą▒ąŠčĆą║ą░ ą╝ąĄčģą░ąĮąĖč湥čüą║ąŠą╣ čćą░čüčéąĖ ą¤ąŠą║ąŠą┐ą░ą▓čłąĖčüčī ą▓ ą║čāč湥 ą┤ąĄčéą░ą╗ąĄą╣ ąŠčé ą┐čĆąĖąĮč鹥čĆąŠą▓, čÅ ąĮą░čłčæą╗ ą╝ąĮąŠą│ąŠąĄ ąĖąĘ č鹊ą│ąŠ, čćč鹊 ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ą┤ą╗čÅ ą┤ą░ąĮąĮąŠą│ąŠ čāčüčéčĆąŠą╣čüčéą▓ą░: ą¤ąĄčĆąĄčćąĖčüą╗čÄ ąĮąĄą║ąŠč鹊čĆčŗąĄ ąĖąĘ ąĮąĖčģ: čüą▓ąĄčĆčģčā - ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēą░čÅ ąŠčé ą┐čĆąĖąĮč鹥čĆą░, čüąĮąĖąĘčā - ą▓ą░ą╗ 8 ą╝ą╝, ą▓ čüčĆąĄą┤ąĮąĄą╝ čĆčÅą┤čā čüą╗ąĄą▓ą░ ąĮą░ą┐čĆą░ą▓ąŠ: ą║ą░čĆąĄčéą║ą░ ąŠčé ą┐čĆąĖąĮč鹥čĆą░, 菹╗ąĄą║čéčĆąŠą╝ą░ą│ąĮąĖčéąĮą░čÅ ą╝čāčäčéą░ ąŠčé ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ ą┐čĆąĖąĮč鹥čĆą░, čłą║ąĖą▓ ąĖ ą┤ą▓ąĖą│ą░č鹥ą╗čī ąŠčé čüčćčæčéčćąĖą║ą░ ą║čāą┐čÄčĆ, ą┤ą▓ą░ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░ 8 ą╝ą╝ ąĖąĘ ą╗ąĖčćąĮčŗčģ ąĘą░ą┐ą░čüąŠą▓. ąöą╗čÅ ąĮą░čćą░ą╗ą░ ą▓čŗčĆąĄąĘą░ąĄą╝ ąĖčģ čäą░ąĮąĄčĆčŗ 8 ą╝ą╝ ą┐čĆčÅą╝ąŠčāą│ąŠą╗čīąĮąĖą║ 300*150, čŹč鹊 ą▒čāą┤ąĄčé ąŠčüąĮąŠą▓ą░ąĮąĖąĄ čāčüčéčĆą╣čüčéą▓ą░. ąöą░ą╗ąĄąĄ ąĖąĘ čäą░ąĮąĄčĆčŗ 6 ą╝ą╝ ą┤ąĄą╗ą░ąĄą╝ ą┤ą▓ą░ ą┐čĆčÅą╝ąŠčāą│ąŠą╗čīąĮąĖą║ą░ 200*150 ą╝ą╝ ą┤ą╗čÅ čüč鹊ąĄą║ ą┤ąĄčƹȹ░č鹥ą╗čÅ. ąĀą░ąĘčĆąĄąĘą░ąĄą╝ ą║ą░čĆąĄčéą║čā ąŠčé ą┐čĆąĖąĮč鹥čĆą░, čćč鹊ą▒čŗ ą┐ąŠą╗čāčćąĖčéčī ą┤ą▓ąĄ ą▒ąŠą║ąŠą▓ąĖąĮčŗ čü ąŠčéą▓ąĄčĆčüčéąĖčÅą╝ąĖ ą┤ą╗čÅ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ. ąØą░ą┐čĆčÅą▓ą╗čÅčÄčēčāčÄ čĆą░ąĘčĆąĄąĘą░ąĄą╝ ą┐ąŠą┐ąŠą╗ą░ą╝. ąśąĘ ą║čāčüąŠčćą║ąŠą▓ čäą░ąĮąĄčĆčŗ ąĖ čüč鹥ą║ą╗ąŠč鹥ą║čüč鹊ą╗ąĖčéą░ ą▓čŗčĆąĄąĘą░ąĄą╝ ą┐ąŠą┤ą║ą╗ą░ą┤ą║ąĖ ą┐ąŠą┤ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ, čćč鹊ą▒čŗ ąĖčģ čåąĄąĮčéčĆčŗ ą▒čŗą╗ąĖ ą┐čĆąĖą╝ąĄčĆąĮąŠ ąĮą░ ą▓čŗčüąŠč鹥 26 ą╝ą╝ ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ąŠčüąĮąŠą▓ą░ąĮąĖčÅ. ąöąĄą╗ą░ąĄą╝ 4 čüą║ąŠą▒čŗ ą┤ą╗čÅ čüąČą░čéąĖčÅ ą▓čüąĄčģ čŹčéąĖčģ ą▒čāč鹥čĆą▒čĆąŠą┤ąŠą▓. ąÆ čüą║ąŠą▒ą░čģ ą┤ąĄą╗ą░ąĄą╝ ą║čĆąĄą┐čæąČąĮčŗąĄ ąŠčéą▓ąĄčĆčüčéąĖčÅ čéą░ą║, čćč鹊ą▒čā ą▓ąĖąĮčé ą▓ ąĮąĖčģ ą┐ąĄčĆąĄą╝ąĄčēą░ą╗čüčÅ ą┐ąĄčĆą┐ąĄąĮą┤ąĖą║čāą╗čÅčĆąĮąŠ ąŠčüąĖ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĄą╣. ąØą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ čāčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄą╝ ąĮą░ čĆą░čüčüč鹊čÅąĮąĖąĖ 100 ą╝ą╝ ą┤čĆčāą│ ąŠčé ą┤čĆčāą│ą░. ą¤čĆąĖ čŹč鹊ą╝ ąĮąĄ ąĘą░ą▒čŗą▓ą░ąĄą╝ ąĮą░ ąĮąĖčģ ąĮą░ą┤ąĄčéčī čćą░čüčéąĖ ą║ą░čĆąĄčéą║ąĖ. ąĢčüą╗ąĖ ą▓čŗ ąĄčēčæ ąĮąĄ ą┐ąŠąĮčÅą╗ąĖ, čćč鹊 ąĖą╝ąĄą╗ąŠčüčī ą▓ ą▓ąĖą┤čā, čüą╝ąŠčéčĆąĖč鹥 ąĮą░ č乊č鹊: ąŻčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄą╝ čćą░čüčéąĖ ą║ą░čĆąĄčéą║ąĖ ą┐čĆąĖą╝ąĄčĆąĮąŠ ą┐ąŠ čüąĄčĆąĄą┤ąĖąĮąĄ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ. ąæąĄčĆčæą╝ čäą░ąĮąĄčĆąĮčŗą╣ ą┐čĆčÅą╝ąŠčāą│ąŠą╗čīąĮąĖą║ ą┤ą╗čÅ čüč鹊ą╣ą║ąĖ, čüąĮąĖąĘčā ą▓čŗčĆąĄąĘą░ąĄą╝ ą┐ą░ąĘčŗ, čćč鹊ą▒čŗ čéčāą┤ą░ ą▓ąŠčłą╗ąĖ ąĮą░ą┐čĆčÅą▓ą╗čÅčÄčēąĖąĄ. ąŻčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄą╝ ąĄą│ąŠ ąĮą░ čćą░čüčéąĖ ą║ą░čĆąĄčéą║ąĖ, čāą│ąŠą╗čīąĮąĖą║ą░ą╝ąĖ ą▓čŗčüčéą░ą▓ą╗čÅąĄą╝ ą▓ąĄčĆčéąĖą║ą░ą╗čīąĮąŠčüčéčī ą║čĆą░čæą▓ ąĖ ą┐ąĄčĆą┐ąĄąĮą┤ąĖą║čāą╗čÅčĆąĮąŠčüčéčī ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖą╝. ążąĖą║čüąĖčĆčāąĄą╝ čü ą┐ąŠą╝ąŠčēčīčÄ čüčéčĆčāą▒čåąĖąĮ ąĖ čĆą░ąĘą╝ąĄčćą░ąĄą╝ ą┐ąŠą╗ąŠąČąĄąĮąĖąĄ čćą░čüč鹥ą╣ ą║ą░čĆąĄčéą║ąĖ ąĮą░ čüč鹊ą╣ą║ąĄ ą╝ą░čĆą║ąĄčĆąŠą╝. ąĪ ąŠą┤ąĮąŠą╣ čüč鹊čĆąŠąĮčŗ čüąĮąĖą╝ą░ąĄą╝ ą║čĆąĄą┐ąĄąČąĖ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ ąĖ čüčéą░čüą║ąĖą▓ą░ąĄą╝ čćą░čüčéąĖ ą║ą░čĆąĄčéą║ąĖ. ąĪąŠą▓ą╝ąĄčēą░ąĄą╝ ąĖčģ ą┐ąŠ čĆą░ąĘą╝ąĄčéą║ąĄ ąĮą░ čüč鹊ą╣ą║ąĄ ąĖ čüą▓ąĄčĆą╗ąĖą╝ ąŠčéą▓ąĄčĆčüčéąĖčÅ. ąöą░ą╗ąĄąĄ ą║čĆąĄą┐ąĖą╝ ą▓ąĖąĮčéą░ą╝ąĖ. ąÆąŠąĘą▓čĆą░čēą░ąĄą╝ ą│ąŠč鹊ą▓čāčÄ čüč鹊ą╣ą║čā ąĮą░ ą╝ąĄčüč鹊, ąĘą░ą║čĆąĄą┐ą╗čÅąĄą╝ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ. ąóąĄą┐ąĄčĆčī, ą┐ąĄčĆąĄą┤ą▓ąĖą│ą░čÅ ą║ąŠąĮčåčŗ ąĮą░ą┐čĆčÅą▓ą╗čÅčÄčēąĖčģ (čéčāčé ąĮčāąČąĮčŗ čüą┐ąĄčåąĖą░ą╗čīąĮčŗąĄ ąŠčéą▓ąĄčĆčüčéąĖčÅ ą▓ čüą║ąŠą▒ą░čģ), ąĮą░čüčéčĆą░ąĖą▓ą░ąĄą╝ čüąĖčüč鹥ą╝čā čéą░ą║, čćč鹊ą▒čŗ ą║ą░čĆąĄčéą║ą░ čüą▓ąŠą▒ąŠą┤ąĮąŠ ą┤ą▓ąĖą│ą░ą╗ą░čüčī ą▓ ąŠą▒ąĄ čüč鹊čĆąŠąĮčŗ ą┐čĆąĖ ąĮą░ąČą░čéąĖąĖ ą┐ą░ą╗čīčåąĄą╝ ą▓ čüąĄčĆąĄą┤ąĖąĮčā ąĮą░ čāčĆąŠą▓ąĮąĄ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ. ą×čé čŹč鹊ą│ąŠ ąĘą░ą▓ąĖčüąĖčé ą┐čĆą░ą▓ąĖą╗čīąĮąŠčüčéčī čĆą░ą▒ąŠčéčŗ čāčüčéčĆąŠą╣čüą▓ą░, ą┐ąŠčŹč鹊ą╝čā čüą┤ąĄą╗ą░ą╣č鹥 čŹč鹊 ąŠčüąŠą▒ąĄąĮąĮąŠ čéčēą░č鹥ą╗čīąĮąŠ. ą¤ąŠčüą╗ąĄ ąĮą░čüčéčĆąŠą╣ą║ąĖ ą╝ąŠąČąĮąŠ ąĘą░ą╗ąĖčéčī ą║čĆąĄą┐ąĄąČąĖ ą║ą╗ąĄąĄą╝. ąöą░ą╗ąĄąĄ ą┤ąĄą╗ą░ąĄą╝ čāą┐ąŠčĆ ą┤ą╗čÅ čüč鹊ą╣ą║ąĖ, čćč鹊ą▒čŗ ą┐čĆąĖ ąĘą░ąČąĖą╝ą░ąĮąĖąĖ ą┐ą╗ą░čéčŗ ąĮą░ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖąĄ ą┐čĆąĖčģąŠą┤ąĖą╗ą░čüčī ą╝ąĄąĮčīčłą░čÅ ąĮą░ą│čĆčāąĘą║ą░. ą¤ąŠą┤ ą║ą░čĆąĄą║ąŠą╣ ą╝ąĄąČą┤čā ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖą╝ąĖ ą║čĆąĄą┐ąĖą╝ ą┤ą▓ą░ ą╝ąĄčéą░ą╗ą╗ąĖč湥čüą║ąĖčģ "čĆąĄą╗čīčüą░". ą» čüą▓ąŠąĖ čüą┤ąĄą╗ą░ą╗ ąĖąĘ ą┤ąĄčéą░ą╗ąĖ ą┐čĆąĖąĮč鹥čĆą░. ąĪąŠą▒ąĖčĆą░ąĄą╝ ą┤ą▓ąĄ ąŠą┤ąĖąĮą░ą║ąŠą▓čŗčģ ą┤ąĄčéą░ą╗ąĖ, čüąŠčüč鹊čÅčēąĖčģ ąĖąĘ čāą│ąŠą╗ą║ą░, čĆąĄąĘčīą▒ąŠą▓ąŠą╣ čłą┐ąĖą╗čīą║ąĖ 4 ą╝ą╝, ą┤ąĄčƹȹ░č鹥ą╗čÅ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░ ąĖ čüą░ą╝ąŠą│ąŠ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░. ąöąĄčƹȹ░č鹥ą╗čī ąĖ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ čÅ ą┤ąŠą▒čŗą╗ ąĖąĘ čüčćčæčéčćąĖą║ą░ ą║čāą┐čÄčĆ, čéą░ą╝ ąŠąĮąĖ ą┐čĆąĖąČąĖą╝ą░ą╗ąĖ ą║čāą┐čÄčĆčŗ ą║ ą┤ą░čéčćąĖą║čā. ąÜčĆąĄą┐ąĖą╝ čŹč鹊 ąĮą░ ą║ą░čĆąĄčéą║ąĄ ą▓ąĄčĆčéąĖą║ą░ą╗čīąĮąŠ čéą░ą║, čćč鹊ą▒čŗ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąĖ ą┐čĆąĖ ą▓ąĄčĆčéąĖą║ą░ą╗čīąĮąŠ čüč鹊čÅčēąĄą╣ ą║ą░čĆąĄčéą║ąĄ ą║ą░čéąĖą╗ąĖčüčī ą┐ąŠ čĆąĄą╗čīčüą░ą╝. ąĪąĮąĖąĘčā čłą┐ąĖą╗čīą║ąĖ ą┤ą▓čāą╝čÅ ą┐čĆąŠą▓ąŠą╗ąŠčćąĮčŗą╝ąĖ čüą║ąŠą▒ą░ą╝ąĖ čäąĖą║čüąĖčĆčāąĄą╝ ąĮą░ ąĮąĄą║ąŠč鹊čĆąŠą╝ čĆą░čüčüč鹊čÅąĮąĖąĖ ąŠčé ą║ą░čĆąĄčéą║ąĖ. ąöą╗čÅ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą┐ąĄčĆąĄą┤ą░čćąĖ ą▓ąĖąĮčé-ą│ą░ą╣ą║ą░ čüą▓ąĄčĆą╗ąĖą╝ ąŠčéą▓ąĄčĆčüčéąĖąĄ ą┐ąŠą┤ ą╝ąĄą▒ąĄą╗čīąĮčāčÄ ą│ą░ą╣ą║čā 6 ą╝ą╝ ą▓ čüąĄčĆąĄą┤ąĖąĮąĄ čüč鹊ą╣ą║ąĖ ąĮą░ čāčĆąŠą▓ąĮąĄ ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ (čéą░ą╝, ą║čāą┤ą░ čéčŗą║ą░ą╗ąĖ ą┐ą░ą╗čīčåąĄą╝ ą┐čĆąĖ ąĮą░čüčéčĆąŠą╣ą║ąĄ). ąŻ ą│ą░ą╣ą║ąĖ ąŠčéą│ąĖą▒ą░ąĄą╝ ąŠčüčéčĆąĖčÅ ąĖ ą║čĆąĄą┐ąĖą╝ ąĄčæ čłčāčĆčāą┐ą░ą╝ąĖ. ąóąĄą┐ąĄčĆčī ąĖąĘą│ąŠčéą░ą▓ą╗ąĖą▓ą░ąĄą╝ ą┤ąĄčƹȹ░č鹥ą╗ąĖ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓ ą▓ą░ą╗ą░ ą┐čĆąĖą▓ąŠą┤ą░. ą¤ąŠ čŹč鹊ą╝čā č湥čĆč鹥ąČčā ą┤ąĄą╗ą░ąĄą╝ 2 ą┤ąĄčéą░ą╗ąĖ ąĖąĘ čäą░ąĮąĄčĆčŗ 12 ą╝ą╝. ąÆ ąĮąĖčģ čüą▓ąĄčĆą╗ąĖą╝ ąŠčéą▓ąĄčĆčüčéąĖąĄ 19 ą╝ą╝ čüą▓ąĄčĆą╗ąŠą╝-ą┐čæčĆą║ąŠą╣. ąöą░ą╗ąĄąĄ ą┤ąĄą╗ą░ąĄą╝ 2 ą┤ąĄčéą░ą╗ąĖ ąĖąĘ čäą░ąĮąĄčĆčŗ 4 ą╝ą╝. ąóąĄą┐ąĄčĆčī ą▓ąŠ ą▓čüąĄčģ ą┤ąĄčéą░ą╗čÅčģ čüą▓ąĄčĆą╗ąĖą╝ ąŠčéą▓ąĄčĆčüčéąĖąĄ čéą░ą║ąŠą│ąŠ ą┤ąĖą░ą╝ąĄčéčĆą░, čćč鹊ą▒čŗ čéą░ą╝ čüą▓ąŠą▒ąŠą┤ąĮąŠ ą▓čĆą░čēą░ą╗ą░čüčī ą│ą░ą╣ą║ą░ ą£6. ąÆčüčéą░ą▓ą╗čÅąĄą╝ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąĖ ąĖ ąĘą░ąČąĖą╝ą░ąĄą╝ ą▒čāč鹥čĆą▒čĆąŠą┤čŗ čłčāčĆčāą┐ą░ą╝ąĖ: ąóąĄą┐ąĄčĆčī ą║čĆąĄą┐ąĖą╝ ąĖčģ ą▓ąĄčĆčéąĖą║ą░ą╗čīąĮąŠ ą┐ąŠ čüąĄčĆąĄą┤ąĖąĮąĄ ą╝ąĄąČą┤čā ąĮą░ą┐čĆą░ą▓ą╗čÅčÄčēąĖą╝ąĖ čü ą┤ą▓čāčģ čüč鹊čĆąŠąĮ čü ą┐ąŠą╝ąŠčēčīčÄ čłčāčĆčāą┐ąŠą▓ ąĖ ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮąŠ ą┐čĆąĖąČąĖą╝ą░ąĄą╝ čüą║ąŠą▒ą░ą╝ąĖ. ą×čéčĆąĄąĘą░ąĄą╝ ąĮčāąČąĮąŠą╣ ą┤ą╗ąĖąĮčŗ čĆąĄąĘčīą▒ąŠą▓čāčÄ čłą┐ąĖą╗čīą║čā 6 ą╝ą╝. ąÆčüčéą░ą▓ą╗čÅąĄą╝ ąĄčæ ą▓ ą┐čĆą░ą▓čŗą╣ ą┐ąŠą┤čłąĖą┐ąĮąĖą║, ąĮą░ą┤ąĄą▓ą░ąĄą╝ čüąŠ čüč鹊čĆąŠąĮčŗ ą▓č鹊čĆąŠą│ąŠ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░ ąŠą▒čŗčćąĮčāčÄ ąĖ čĆą░ąĘčĆąĄąĘąĮčāčÄ čłą░ą╣ą▒čŗ ąĖ ąĮą░ą║čĆčāčćąĖą▓ą░ąĄą╝ ą│ą░ą╣ą║čā. ąóąĄą┐ąĄčĆčī ą▓ą║čĆčāčćąĖą▓ą░ąĄą╝ čłą┐ąĖą╗čīą║čā ą▓ ą╝ąĄą▒ąĄą╗čīąĮčāčÄ ą│ą░ą╣ą║čā ąĮą░ čüč鹊ą╣ą║ąĄ, ąĮą░ą┤ąĄą▓ą░ąĄą╝ ąĮą░ ąĮąĄčæ ą│ą░ą╣ą║čā, čłą░ą╣ą▒čā, čłąĄčüč鹥čĆąĮčÄ ą┐čĆąĖą▓ąŠą┤ą░, ąĄčēčæ čłą░ą╣ą▒čā ąĖ ąĄčēčæ ą│ą░ą╣ą║čā. ąŚą░č鹥ą╝ ąĮą░ą║čĆčāčćąĖą▓ą░ąĄą╝ ąĄčēčæ ąŠą┤ąĮčā ą│ą░ą╣ą║čā, ąĮą░ą┤ąĄą▓ą░ąĄą╝ čĆą░ąĘčĆąĄąĘąĮčāčÄ ąĖ ąŠą▒čŗčćąĮčāčÄ čłą░ą╣ą▒čŗ ąĖ ą▓čüčéą░ą▓ą╗čÅąĄą╝ čłą┐ąĖą╗čīą║čā ą▓ąŠ ą▓č鹊čĆąŠą╣ ą┐ąŠą┤čłąĖą┐ąĮąĖą║, ą┐čĆąŠą║čĆčāčćąĖą▓ą░čÅ ąĄčæ ą▓ ą╝ąĄą▒ąĄą╗čīąĮąŠą╣ ą│ą░ą╣ą║ąĄ. ąØą░ ąŠą▒ą░ ą║ąŠąĮčåą░ čłą┐ąĖą╗čīą║ąĖ čü ą▓ąĮąĄčłąĮąĄą╣ čüč鹊čĆąŠąĮčŗ ąĮą░ą┤ąĄą▓ąĄą╝ ąŠą▒čŗčćąĮčŗąĄ ąĖ čĆą░ąĘčĆąĄąĘąĮčŗąĄ čłą░ą╣ą▒čā ąĖ ąĮą░ą║čĆčāčćąĖą▓ą░ąĄą╝ ą│ą░ą╣ą║ąĖ. ąóąĄą┐ąĄčĆčī ąĘą░čéčÅą│ąĖą▓ą░ąĄą╝ ą│ą░ą╣ą║ąĖ ąŠą║ąŠą╗ąŠ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓ ąĖ, ą▓čĆą░čēą░čÅ čłą┐ąĖą╗čīą║čā, ą┤ąŠą▒ąĖą▓ą░ąĄą╝čüčÅ ą╝čÅą│ą║ąŠą│ąŠ čģąŠą┤ą░, ą┐ąŠą┤ą║ą╗ą░ą┤čŗą▓ą░čÅ ą┐ąŠą┤ ą║čĆąĄą┐ąĄąČąĖ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓ č鹊ąĮą║ąĖą╣ čüč鹥ą║ą╗ąŠč鹥ą║čüč鹊ą╗ąĖčé. ą×ą┤ąĮąŠą▓čĆąĄą╝ąĄąĮąĮąŠ, ąĖąĘą╝ąĄąĮčÅčÅ čĆą░čüčüč鹊čÅąĮąĖąĄ ą╝ąĄąČą┤čā ą▓ąĮčāčéčĆąĄąĮąĮąĖą╝ąĖ ą│ą░ą╣ą║ą░ą╝ąĖ, ą┤ąŠą▒ąĖą▓ą░ąĄą╝čüčÅ č鹊ą│ąŠ, čćč鹊ą▒čŗ ą║čĆąĄą┐ąĄąČąĖ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą▓ ą┐čĆąĖ ą▓čĆą░čēąĄąĮąĖąĖ ąĮąĄ čéčÅąĮčāą╗ąŠ ą▓ąĮčāčéčĆčī ąĖ ąĮąĄ ą▓čŗą┐ąĖčĆą░ą╗ąŠ ąĮą░čĆčāąČčā. ąóą░ą║ąČąĄ čüą╗ąĄą┤čāąĄčé čāčüčéą░ąĮąŠą▓ąĖčéčī ą╝ąĄą▒ąĄą╗čīąĮčāčÄ ą│ą░ą╣ą║čā čéą░ą║, čćč鹊ą▒čŗ ąĄčæ ąŠčüčī ą▒čŗą╗ą░ ą│ąŠčĆąĖąĘąŠąĮčéą░ą╗čīąĮą░ č鹊ąČąĄ čü ą┐ąŠą╝ąŠčēčīčÄ ą┐ąŠą┤ą║ą╗ą░ą┤ąŠą║ ąĖąĘ čüč鹥ą║ą╗ąŠč鹥ą║čüč鹊ą╗ąĖčéą░. ą¤ąŠčüą╗ąĄ ąĘą░ą▓ąĄčĆčłąĄąĮąĖčÅ ąĮą░čüčéčĆąŠą╣ą║ąĖ ąĘą░ąČąĖą╝ą░ąĄą╝ čłąĄčüč鹥čĆąĮčÄ ą│ą░ą╣ą║ą░ą╝ąĖ ą▓ ąĮčāąČąĮąŠą╝ ą╝ąĄčüč鹥: ąØą░ čŹč鹊ą╝ ą╝ąĄčüč鹥 ą┐ąĄčĆą▓čŗą╣ čŹčéą░ą┐ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ąĘą░ą▓ąĄčĆčłčæąĮ. ąöą░ą╗ąĄąĄ ą┐ąĄčĆąĄčģąŠą┤ąĖą╝ ą║ ą╗ąĄą▓ąŠą╣ čüč鹊ą╣ą║ąĄ. ąĢčæ ąĘą░ą║čĆąĄą┐ą╗čÅąĄą╝ čü ą┐ąŠą╝ąŠčēčīčÄ ą░ą╗ą╗čÄą╝ąĖąĮąĖąĄą▓ąŠą│ąŠ čāą│ąŠą╗ą║ą░. ąÆąĖąĮč鹊ą▓ ąĮąĄ ąČą░ą╗ąĄąĄą╝: ą×čüąĮąŠą▓ąĮąŠą╣ 菹╗ąĄą╝ąĄąĮčé ą╗ąĄą▓ąŠą╣ čüč鹊ą╣ą║ąĖ - č鹊čĆą╝ąŠąĘ. ą×ąĮ ą┤ąŠą╗ąČąĄąĮ čäąĖą║čüąĖčĆąŠą▓ą░čéčī ą┐ą╗ą░čéčā ą┐čĆąĖ ą▓čŗą║ą╗čÄč湥ąĮąĖąĖ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ ą┐ąŠą▓ąŠčĆąŠčéą░. ąĢą│ąŠ ą┤ąĄą╗ą░ąĄą╝ ąĖąĘ 菹╗ąĄą║čéčĆąŠą╝ą░ą│ąĮąĖčéąĮąŠą╣ ą╝čāčäčéčŗ. ąĢčüą╗ąĖ ąĘą░ą║čĆąĄą┐ąĖčéčī ąĄčæ ąĘą░ čłąĄčüč鹥čĆąĮčÄ, č鹊 ą┐čĆąĖ ą▓ą║ą╗čÄč湥ąĮąĖąĖ 菹╗ąĄą║čéčĆąŠą╝ą░ą│ąĮąĖčéą░ ą▓ą░ą╗ ą▒čāą┤ąĄčé ąĘą░čäąĖą║čüąĖčĆąŠą▓ą░ąĮ. ąÜčüą░čéąĖ, ąŠ ą▓ą░ą╗ąĄ: čÅ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗ čüčéčĆą░ąĮąĮčāčÄ čłąĄčüč鹥čĆąĮčÄ ąĖąĘ č鹊ą│ąŠ ąČąĄ ą┐čĆąĖąĮč鹥čĆą░. ąŁčéą░ čłąĄčüč鹥čĆąĮčÅ ąĘą░čĆąĄą┐ą╗ąĄąĮą░ ąĮą░ ą▓ą░ą╗ąĄ, ą┐čĆąĖ čŹč鹊ą╝ ąŠąĮą░ ą┐ąŠą┤ą┐čĆčāąČąĖąĮąĄąĮą░. ą¤čĆąŠčüč鹊 ąĖą┤ąĄą░ą╗čīąĮčŗą╣ ą▓ą░čĆąĖą░ąĮčé ą┤ą╗čÅ čŹč鹊ą│ąŠ čāčüčéčĆąŠą╣čüčéą▓ą░! ą¦ąĄčĆčéčæąČ ąĮąĖąČąĄ. ąöąĄą╗ą░ąĄą╝ 3 čéą░ą║ąĖčģ ą┤ąĄčéą░ą╗ąĖ: 2 ąĖąĘ čäą░ąĮąĄčĆčŗ 8 ą╝ą╝ ąĖ ąŠą┤ąĮčā ąĖąĘ čäą░ąĮąĄčĆčŗ 4 ą╝ą╝. ą”ąĄąĮčéčĆą░ą╗čīąĮąŠąĄ ąŠčéą▓ąĄčĆčüčéąĖąĄ ą▓ ąŠą┤ąĮąŠą╣ ąĖąĘ ą┤ąĄčéą░ą╗ąĄą╣ 8 ą╝ą╝ ąĖą╝ąĄąĄčé ą┤ąĖą░ą╝ąĄčéčĆ, čĆą░ą▓ąĮčŗą╣ ą▓ąĮąĄčłąĮąĄą╝čā ą┤ąĖą░ą╝ąĄčéčĆčā ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░ 8 ą╝ą╝, čé.ąĄ. 22 ą╝ą╝, ą░ ą▓ ą┤ą▓čāčģ ą┤čĆčāą│ąĖčģ ą┤ąĄčéą░ą╗čÅčģ - 18 ą╝ą╝. ąöąĄčéą░ą╗čī čü ą▒ąŠą╗čīčłąĖą╝ ąŠčéą▓ąĄčĆčüčéąĖąĄą╝ ąĮčāąČąĮąŠ ąĮą░ čäčĆąĄąĘąĄčĆąĮąŠą╝ čüčéą░ąĮą║ąĄ ąŠą▒čĆą░ą▒ąŠčéą░čéčī ą┤ąŠ č鹊ą╗čēąĖąĮčŗ, čĆą░ą▓ąĮąŠą╣ č鹊ą╗čēąĖąĮąĄ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░. ąÆ čłąĄčüč鹥čĆąĮąĄ ą╝čāčäčéčŗ ą▒ąŠčĆą╝ą░čłąĖąĮąŠą╣ ą┤ąĄą╗ą░ąĄą╝ ą┐čĆąŠą┐ąĖą╗čŗ ą┤ą╗čÅ ą▓ąĖąĮč鹊ą▓ ąĖ čüą▓ąĄčĆą╗ąĖą╝ ąŠčéą▓ąĄčĆčüčéąĖčÅ. ąöą░ą╗ąĄąĄ čüąŠą▒ąĖčĆą░ąĄą╝ ą▓čüčæ čŹč鹊 ą▓ čéą░ą║ąŠą╣ ą┐ąŠčüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠčüčéąĖ: ą▓ ą┤ąĄčéą░ą╗čī čü ą▒ąŠą╗čīčłąĖą╝ ąŠčéą▓ąĄčĆčüčéąĖąĄą╝ ą▓čüčéą░ą▓ą╗čÅąĄą╝ ą┐ąŠą┤čłąĖą┐ąĮąĖą║. ąĢčæ čü ąŠą┤ąĮąŠą╣ čüč鹊čĆąŠąĮčŗ ąĮą░ą║čĆčŗą▓ą░ąĄą╝ čäą░ąĮąĄčĆąŠą╣ 8 ą╝ą╝, ą░ čü ą┤čĆčāą│ąŠą╣ - 4 ą╝ą╝. ąĪąŠ čüč鹊čĆąŠąĮčŗ čäą░ąĮąĄčĆčŗ 8 ą╝ą╝ čāčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄą╝ ą╝čāčäčéčā. ą¦ąĄčéčŗčĆčīą╝čÅ ą▓ąĖąĮčéą░ą╝ąĖ (č鹥ą╝ąĖ, čćč鹊 ą▒ą╗ąĖąČąĄ ą║ čåąĄąĮčéčĆčā) čüą║čĆąĄą┐ą╗čÅąĄą╝ ą▓čüčæ čŹč鹊 ą▓ą╝ąĄčüč鹥, ąĮąŠ čüąĖą╗čīąĮąŠ ąĮąĄ ąĘą░čéčÅą│ąĖą▓ą░ąĄą╝. ąÆčüčéą░ą▓ą╗čÅąĄą╝ ą▓ą░ą╗ čü čłąĄčüč鹥čĆąĮčæą╣ ąĖ, ą┤ą▓ąĖą│ą░čÅ čüčĆąĄą┤ąĮčÄčÄ ą┤ąĄčéą░ą╗čī čü ą┐ąŠą┤čłąĖą┐ąĮąĖą║ąŠą╝, ą┤ąŠą▒ąĖą▓ą░ąĄą╝čüčÅ ą╗čæą│ą║ąŠą│ąŠ ą▓čĆą░čēąĄąĮąĖčÅ ą▓ą░ą╗ą░. ąöą░ą╗ąĄąĄ, ąĮąĄ ą▓čŗąĮąĖą╝ą░čÅ ą▓ą░ą╗ą░, ąĘą░ąČąĖą╝ą░ąĄą╝ ą▒čāč鹥čĆą▒čĆąŠą┤. ąóąĄą┐ąĄčĆčī ą▓ą░ą╗ ą╝ąŠąČąĮąŠ ą▓čŗąĮčāčéčī ąĖ ą┐čĆąŠčüą▓ąĄčĆą╗ąĖčéčī ąŠčéą▓ąĄčĆčüčéąĖčÅ ą┐ąŠ čāą│ą╗ą░ą╝. ąśąĘ čüčéą░ą╗ąĖ ą┤ąĄą╗ą░ąĄą╝ 2 ą┤ąĄčéą░ą╗ąĖ ą┤ą╗čÅ ąĘą░ąČąĖą╝ą░ ą┐ą╗ą░čéčŗ. ąśčģ čüčéčÅą│ąĖą▓ą░ąĄą╝ ą▓ąĖąĮčéą░ą╝ąĖ ąĖ ą▓ą║ą╗ąĄąĖą▓ą░ąĄą╝ ą▓ čłąĄčüč鹥čĆąĮčÄ. ąÆą░ą╗ čäąĖą║čüąĖčĆčāąĄą╝ čüč鹊ą┐ąŠčĆąĮčŗą╝ąĖ ą║ąŠą╗čīčåą░ą╝ąĖ. ą¤ąŠą┤čĆąŠą▒ąĮąĄąĄ - ąĮą░ č乊č鹊. ąĪą▓ąĄčĆą╗ąĖą╝ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗąĄ ąŠčéą▓ąĄčĆčüčéąĖčÅ ą▓ ą╗ąĄą▓ąŠą╣ čüč鹊ą╣ą║ąĄ ąĖ ąĘą░ą║čĆąĄą┐ą╗čÅąĄą╝ čéą░ą╝ č鹊čĆą╝ąŠąĘ, ą┐čĆąĄą┤ą▓ą░čĆąĖč鹥čīąĮąŠ čüąĮčÅą▓ ą▓ą░ą╗. ąŚą░č鹥ą╝ ąŠą┐čÅčéčī čüčéą░ą▓ąĖą╝ ąĄą│ąŠ.

ąóąĄą┐ąĄčĆčī ąĮčāąČąĮąŠ ąĖąĘą│ąŠč鹊ą▓ąĖčéčī ą┐čĆąĖą▓ąŠą┤ ą┤ą╗čÅ ą┐ąŠą▓ąŠčĆąŠčéą░ ą┐ą╗ą░čéčŗ. ąŁč鹊 ą▓ąĄčüčīą╝ą░ čüą╗ąŠąČąĮą░čÅ ą║ąŠąĮčüčéčĆčāą║čåąĖčÅ, ą┐ąŠčŹč鹊ą╝čā čÅ čüą┤ąĄą╗ą░ą╗ ąĄčæ 3D-ą╝ąŠą┤ąĄą╗čī. ąÆąŠčé ąŠąĮą░: ą¦ąĄčĆč鹥ąČąĖ: "ąĪąĖąĮąĖąĄ" ą┤ąĄčéą░ą╗ąĖ ą┤ąĄą╗ą░ąĄą╝ ą▓ ą║ąŠą╗ąĖč湥čüčéą▓ąĄ č湥čéčŗčĆčæčģ čłčéčāą║ ąĖąĘ čäą░ąĮąĄčĆčŗ 4 ą╝ą╝, "ąĘąĄą╗čæąĮčŗąĄ" - 2 čłčéčāą║ąĖ ąĖąĘ čäčĆąĄąĘąĄčĆąŠą▓ą░ąĮąĮąŠą╣ ą┤ąŠ č鹊ą╗čēąĖąĮčŗ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░ čäą░ąĮąĄčĆčŗ 8 ą╝ą╝, "ą║čĆą░čüąĮą░čÅ" ą┤ąĄčéą░ą╗čī ą▓ ąŠą┤ąĮąŠą╝ 菹║ąĘąĄą╝ą┐ą╗čÅčĆąĄ ąĖąĘ čäą░ąĮąĄčĆčŗ 4 ą╝ą╝. ąÆ ą┐ąŠčüą╗ąĄą┤ąĮąĄą╣ ąĮčāąČąĮąŠ čĆą░ąĘą╝ąĄčéąĖčéčī ąĖ ą┐čĆąŠčüą▓ąĄčĆą╗ąĖčéčī ąŠčéą▓ąĄčĆčüčéąĖčÅ ą┤ą╗čÅ ą║čĆąĄą┐ą╗ąĄąĮąĖčÅ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ. ąĀą░čüčüč鹊čÅąĮąĖąĄ ą╝ąĄąČą┤čā ą┐ąĄčĆąĄą┤ąĮąĖą╝ ą║čĆąĄą┐ąĄąČąŠą╝ ąĖ ą┤ąĄčéą░ą╗čīčÄ ą┤ą╗čÅ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ - 25 ą╝ą╝, ą░ čüąĘą░ą┤ąĖ - 45 ą╝ą╝. ą¤čĆąŠčåąĄąĄčü čüą▒ąŠčĆą║ąĖ ą▓ąĖą┤ąĄąĮ ąĮą░ č乊č鹊: ąØą░ ą┐ąŠčüą╗ąĄą┤ąĮąĄą╝ č乊č鹊 ą▓čüčéą░ą▓ą╗ąĄąĮ ą┤ą╗čÅ ą┐čĆąŠą▒čŗ ą▓ą░ą╗ 8 ą╝ą╝. ąóąĄą┐ąĄčĆčī ą┐ąŠą┤ą│ąŠčéą░ą▓ą╗ąĖą▓ą░ąĄą╝ čłą║ąĖą▓. ąöąĄą╗ą░ąĄą╝ ą┤ąĄčƹȹ░č鹥ą╗čī čłą║ąĖą▓ą░ ąĖąĘ ą┤ąĄčĆąĄą▓čÅąĮąĮąŠą│ąŠ ą▒čĆčāčüą║ą░: ąĪą▓ąĄčĆą╗ąĖą╝ ą▓ čłą║ąĖą▓ąĄ ąŠčéą▓ąĄčĆčüčéąĖąĄ ą┤ą╗čÅ ąĮą░čĆąĄąĘą║ąĖ čĆąĄąĘčīą▒čŗ ą£3: ąØą░čĆąĄąĘą░ąĄą╝ čĆąĄąĘčīą▒čā. ą×čéčĆąĄąĘą░ąĄą╝ čłą╗čÅą┐ą║čā ą▓ąĖąĮčéą░ ą£3 ąĖ ą▓ą║čĆčāčćąĖą▓ą░ąĄą╝ ąĄą│ąŠ. ąóąĄą┐ąĄčĆčī ą┤ąĄą╗ą░ąĄą╝ ą┤ą░čéčćąĖą║ ą┐ąŠą▓ąŠčĆąŠčéą░. ąØą░ ąŠą┤ąĮąŠą╝ ąĖąĘ ą▓ąĖąĮč鹊ą▓ ą║čĆąĄą┐ąĄąČą░ ąĘą░ą┤ąĮąĄą│ąŠ ą┐ąŠą┤čłąĖą┐ąĮąĖą║ą░ čü ą┐ąŠą╝ąŠčēčīčÄ čāą│ąŠą╗ą║ą░ ą║čĆąĄą┐ąĖą╝ ą╝ą░ą╗ąĄąĮčīą║čāčÄ ąŠą┐č鹊ą┐ą░čĆčā ąŠčé ą┐čĆąĖąĮč鹥čĆą░. ąÜ ą┐ą╗ą░čüčéąĖąĮą║ąĄ ąĖąĘ čüč鹥ą║ą╗ąŠč鹥ą║čüč鹊ą╗ąĖčéą░ čüą┐ąĄčåąĖą░ą╗čīąĮąŠą╣ č乊čĆą╝čŗ čü ą┐čĆąŠčüą▓ąĄčĆą╗ąĄąĮąĮčŗą╝ ąŠčéą▓ąĄčĆčüčéąĖąĄą╝ ą┐čĆąĖą┐ą░ąĖą▓ą░ąĄą╝ ą┐čĆąĄą┤ą▓ą░čĆąĖč鹥ą╗čīąĮąŠ ą▓čŗčüą▓ąĄčĆą╗ąĄąĮąĮčāčÄ ą│ą░ą╣ą║čā ą£8. ąÆ ą│ą░ą╣ą║ąĄ čüą▓ąĄčĆą╗ąĖą╝ ąŠčéą▓ąĄčĆčüčéąĖąĄ, ąĮą░čĆąĄąĘą░ąĄą╝ čĆąĄąĘčīą▒čā čéą░ą║ ąČąĄ, ą║ą░ą║ ąĖ ą▓ čłą║ąĖą▓ąĄ. ą×ą▒čĆąĄąĘą░ąĄą╝ ą▓ą░ą╗ ąĖ ą┤ąĄą╗ą░ąĄą╝ ą║ą░ąĮą░ą▓ą║ąĖ ą┤ą╗čÅ čüč鹊ą┐ąŠčĆąĮčŗčģ ą║ąŠą╗ąĄčå. ąĪ ąŠą┤ąĮąŠą╣ čüč鹊čĆąŠąĮčŗ ą┤ąĄą╗ą░ąĄą╝ ą┐čĆąŠą┐ąĖą╗ ąĖ ą▓ą║ą╗ąĄąĖą▓ą░ąĄą╝ čéą░ą║ąŠą╣ ąČąĄ ą┤ąĄčƹȹ░č鹥ą╗čī, ą║ą░ą║ č鹊čé, čćč鹊 ą╝čŗ ą▓ą║ą╗ąĄąĖą▓ą░ą╗ąĖ ą▓ čłąĄčüč鹥čĆąĮčÄ č鹊čĆą╝ąŠąĘą░. ąĪąŠą▒ąĖčĆą░ąĄą╝ ą▓čüčæ čŹč鹊. ąÆ ą║ą░č湥čüčéą▓ąĄ ą┐ą░čüčüąĖą║ą░ čÅ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗ ą▓ąŠą┤ąŠą┐čĆąŠą▓ąŠą┤ąĮčāčÄ ą┐čĆąŠą║ą╗ą░ą┤ą║čā, ąŠą▒čĆąĄąĘą░ąĮąĮąĮčāčÄ ąĮąŠąČąŠą╝. ąöąŠ čŹč鹊ą│ąŠ ą┐čĆąŠą▓ąĄčĆčÅą╗ čĆą░ą▒ąŠčéčā ą╝ąĄčģą░ąĮąĖąĘą╝ą░ ąŠą▒čŗčćąĮąŠą╣ čĆąĄąĘąĖąĮą║ąŠą╣. ąŻčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄą╝ ą┐čĆąĖą▓ąŠą┤ ąĮą░ ą┐čĆą░ą▓čāčÄ čüč鹊ą╣ą║čā, čüą╗ąĄą┤ąĖą╝ ąĘą░ ą▓čŗčüąŠč鹊ą╣ ą▓ą░ą╗ą░. ą×ąĮą░ ą┤ąŠą╗ąČąĮą░ čüąŠą▓ą┐ą░ą┤ą░čéčī čü ą▓čŗčüąŠč鹊ą╣ ą▓ą░ą╗ą░ č鹊čĆą╝ąŠąĘą░ (ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ ąŠčüąĮąŠą▓ą░ąĮąĖčÅ). ąĪą╗ąĄą┤čāčÄčēąĖą╣ ą▓ą░ąČąĮčŗą╣ čŹčéą░ą┐ - čāčüčéą░ąĮąŠą▓ą║ą░ ą┐čĆąĖą▓ąŠą┤ą░ ą┤ą╗čÅ ą┤ą▓ąĖąČąĄąĮąĖčÅ ą┐čĆą░ą▓ąŠą╣ čüč鹊ą╣ą║ąĖ. ą» ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗ ą╝ąŠč鹊čĆ čü čĆąĄą┤čāą║č鹊čĆąŠą╝ ąŠčé ą┐čĆąĖąĮč鹥čĆą░ Epson. ą» ą║čĆąĖą▓ąŠ ąĘą░ą║čĆąĄą┐ąĖą╗ čłąĄčüč鹥čĆąĮčÄ ąĮą░ čĆąĄąĘčīą▒ąŠą▓ąŠą╣ čłą┐ąĖą╗čīą║ąĄ, ą┐ąŠčŹč鹊ą╝čā ą┐čĆąĖčłą╗ąŠčüčī ą┐čĆąĖą┤čāą╝čŗą▓ą░čéčī ą║čĆąĄą┐čæąČ ą┐čĆąĖą▓ąŠą┤ą░. ą» ąĄą│ąŠ ąĘą░ą║čĆąĄą┐ąĖą╗ čéą░ą║: čü ąŠą┤ąĮąŠą╣ čüč鹊čĆąŠąĮčŗ čüąĖą╗ąĖą║ąŠąĮąŠą▓ąŠą╣ čłą░ą╣ą▒ąŠą╣ ąĖ ą┤ą╗ąĖąĮąĮčŗą╝ ą▓ąĖąĮč鹊ą╝, ą░ čü ą┤čĆčāą│ąŠą╣ - ą┐čĆčāąČąĖąĮąŠą╣ ąĖ ą▓ąĖąĮč鹊ą╝. ąöą╗čÅ ą▓čŗčĆą░ą▓ąĮąĖą▓ą░ąĮąĖčÅ ą┐ąŠčéčĆąĄą▒ąŠą▓ą░ą╗ą░čüčī ąĄčēčæ ąŠą┤ąĮą░ ą┐čĆčāąČąĖąĮą░. ą¤ąŠą┤čĆąŠą▒ąĮąĄąĄ - ąĮą░ č乊č鹊. ąóą░ą║ čŹč鹊 ą▓čŗą│ą╗čÅą┤ąĖčé čüą▓ąĄčĆčģčā: ąś ąĮą░ą║ąŠąĮąĄčå, ąŠčüčéą░ą╗ąŠčüčī ąĘą░ą║čĆąĄą┐ąĖčéčī ą║ąŠąĮčåąĄą▓čŗąĄ ą▓čŗą║ą╗čÄčćą░č鹥ą╗ąĖ (ą║ąŠąĮčåąĄą▓ąĖą║ąĖ) čüą┐čĆą░ą▓ą░ ąĖ čüą╗ąĄą▓ą░ ąĖ ą╝ąĄčéą░ą╗ą╗ąĖč湥čüą║čāčÄ ą┐ą╗ą░čüčéąĖąĮą║čā ąĮą░ ą║ą░čĆąĄčéą║ąĄ, ąĮą░ąČąĖą╝ą░čÄčēčāčÄ ąĮą░ ąĮąĖčģ. ą×ą▒čēąĖą╣ ą▓ąĖą┤ ą┐ąŠą╗čāčćąĖą▓čłąĄą╣čüčÅ ą╝ąĄčģą░ąĮąĖč湥čüą║ąŠą╣ čćą░čüčéąĖ: ąĪą▒ąŠčĆą║ą░ 菹╗ąĄą║čéčĆąŠąĮąĮąŠą╣ čćą░čüčéąĖ ąĪčģąĄą╝ą░ ą║ąŠąĮčéčĆąŠą╗ą╗ąĄčĆą░ ą┐čĆąĖą▓ąŠą┤ąŠą▓ ąĮąĖąČąĄ: ą¤ąŠčÅčüąĮčÅčéčī ąŠčüąŠą▒ąŠ ąĮąĄč湥ą│ąŠ. ąŻą┐čĆą░ą▓ą╗čÅąĄčé ą▓čüąĄą╝ ą╝ąĖą║čĆąŠą║ąŠąĮčéčĆąŠą╗ąĄčĆ ATTiny2313. ąöą▓ąĖą│ą░č鹥ą╗čī ą┐ąĄčĆąĄą╝ąĄčēąĄąĮąĖčÅ ą║ą░čĆąĄčéą║ąĖ ą▓ą║ą╗čÄč湥ąĮ č湥čĆąĄąĘ ąØ-ą╝ąŠčüčé ąĮą░ čéčĆą░ąĮąĘąĖčüč鹊čĆą░čģ. ąöąĖąŠą┤čŗ D7 ąĖ D9 ą║čĆąŠą╝ąĄ ąĘą░čēąĖčéąĮąŠą╣ ą▓čŗą┐ąŠą╗ąĮčÅčÄčé ąĄčēčæ ąŠą┤ąĮčā čäčāąĮą║čåąĖčÄ. ą×ąĮąĖ ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ ą┤ą╗čÅ č鹊čĆą╝ąŠąČąĄąĮąĖčÅ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ ąŠčéą║čĆčŗč鹥ą╝ čéčĆą░ąĮąĘąĖčüč鹊čĆąŠą▓ Q2 ąĖ Q5 ąŠą┤ąĮąŠčĆąĄą╝ąĄąĮąĮąŠ. (ą¤ąŠą┤čāą╝ą░ą╣č鹥, ą║ą░ą║ č鹥čćčæčé č鹊ą║ ą┐čĆąĖ ą▓čĆą░čēąĄąĮąĖąĖ ą╝ąŠč鹊čĆą░ ą▓ čĆą░ąĘąĮčŗąĄ čüč鹊čĆąŠąĮčŗ ą┐čĆąĖ ąŠčéą║čĆčŗčéąĖąĖ čŹčéąĖčģ čéčĆą░ąĮąĘąĖčüč鹊čĆąŠą▓.) K1 - ąŠą▒ą╝ąŠčéą║ą░ 菹╗ąĄą║čéčĆąŠą╝ą░ą│ąĮąĖčéą░ č鹊čĆą╝ąŠąĘą░. SW3 - ą┐ąĄčĆąĄą║ą╗čÄčćą░č鹥ą╗čī ą┐ąĄą┤ą░ą╗ąĖ (čüą╝. ąĮąĖąČąĄ). ąśąĘ-ąĘą░ ąĮąĄčģą▓ą░čéą║ąĖ čüčéą░ąĮą┤ą░čĆčéąĮčŗčģ ą▓ąĮąĄčłąĮąĖčģ ą┐čĆąĄčĆčŗą▓ą░ąĮąĖą╣ ąĖčüą┐ąŠčīąĘąŠą▓ą░ąĮ ąĮąĄ ą┐ąŠ ą┐čĆčÅą╝ąŠą╝čā ąĮą░ąĘąĮą░č湥ąĮąĖčÄ ą▓čŗą▓ąŠą┤ ICP (PD6). ążčīčÄąĘ-ą▒ąĖčéčŗ ATiny2313 ą▓čŗčüčéą░ą▓ą╗čÅąĄą╝ ąĮą░ ą▓ąĮčāčéčĆąĄąĮąĮąĖą╣ ą│ąĄąĮąĄčĆą░č鹊čĆ 8 ą£ąōčå: AN6651 - čüčéą░ą▒ąĖą╗ąĖąĘą░č鹊čĆ ą┤ą╗čÅ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ. ąĪčģąĄą╝ą░ ąĄą│ąŠ ą▓ą║ą╗čÄč湥ąĮąĖčÅ ą▒čŗą╗ą░ čüčĆąĖčüąŠą▓ą░ąĮą░ čü ą┐ą╗ą░čéčŗ, čüč鹊čÅčēąĄą╣ ąĮą░ ą╝ąŠč鹊čĆąĄ ą┐ąŠą▓ąŠčĆąŠčéą░. ąĪą░ą╝čā čŹčéčā ą┐ą╗ą░čéčā čÅ ąŠčéą┐ą░čÅą╗, čéą░ą║ ą║ą░ą║ ą┤ąŠčüčéčāą┐ą░ ą║ ą┤ą▓ąĖą│ą░č鹥ą╗čÄ ą┐ąŠčüą╗ąĄ čüą▒ąŠčĆą║ąĖ ąĮąĄ ą▒čāą┤ąĄčé, ą░ čüą║ąŠčĆąŠčüčéčī, ą▓ąŠąĘą╝ąŠąČąĮąŠ, ą┐ąŠčéčĆąĄą▒čāąĄčéčüčÅ ąŠčéčĆąĄą│čāą╗ąĖčĆąŠą▓ą░čéčī. ą¤ąĄčćą░čéąĮą░čÅ ą┐ą╗ą░čéą░ čüą┤ąĄą╗ą░ąĮą░ ą╝ąĄč鹊ą┤ąŠą╝ ąøąŻąó. ąÆąŠčé ąŠąĮą░: ąØąĄčüą║ąŠą╗čīą║ąŠ č乊č鹊ą│čĆą░čäąĖą╣ ą┐čĆąŠčåąĄčüčüą░ ą╝ąŠąĮčéą░ąČą░: ąöą╗čÅ čāą┤ąŠą▒čüčéą▓ą░ ą┤ą░ą╗čīąĮąĄą╣čłąĄą╣ čüą▒ąŠčĆą║ąĖ čÅ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ą╗ čĆą░ąĘą╗ąĖčćąĮčŗąĄ čĆą░ąĘčŖčæą╝čŗ ąĖąĘ ą┐čĆąĖąĮč鹥čĆąŠą▓. ąóąĄą┐ąĄčĆčī čüč鹊ąĖčé ą┐ąŠą┤čāą╝ą░čéčī ąŠ č鹊ą╝, ą║ą░ą║ ą▓čüčæ čŹč鹊 ą┐ąĖčéą░čéčī ąĖ ą│ą┤ąĄ ą┐ąŠčüčéą░ą▓ąĖčéčī. ą¤ąĄčĆą▓ą░čÅ ą┐čĆąŠą▒ą╗ąĄą╝ą░ ą▒čŗčüčéčĆąŠ čĆąĄčłąĖą╗ą░čüčī: ą▒čŗą╗ ąĮą░ą╣ą┤ąĄąĮ ąĖą╝ą┐čāą╗čīčüąĮčŗą╣ ąæą¤ ąŠ ą┐čĆąĖąĮč鹥čĆą░. ą×ą▒čĆą░čéąĮą░čÅ čüą▓čÅąĘčī ą▒čŗą╗ą░ ą┐čĆąĄą┤ąĄą╗ą░ąĮą░ ąĮą░ 24 ąÆ, ą░ 5 ąÆ čéą░ą╝ ąĖ čéą░ą║ ą┤ąĄą╗ą░ą╗ąĖčüčī ąĖą╝ą┐čāą╗čīčüąĮčŗą╝ čüčéą░ą▒ąĖą╗ąĖąĘą░č鹊čĆąŠą╝ ąĮą░ ą▓čŗčģąŠą┤ąĄ, čéą░ą║ čćč鹊 ąĮąĖč湥ą│ąŠ ą╝ąĄąĮčÅčéčī ąĮąĄ ą┐čĆąĖčłą╗ąŠčüčī. ążąŠč鹊 ąæą¤: ąŁą╗ąĄą║čéčĆąŠąĮąĖą║čā čÅ čĆąĄčłąĖą╗ čĆą░ąĘą╝ąĄčüčéąĖčéčī ą▓ ą╝ąĄčéą░ą╗ą╗ąĖč湥čüą║ąŠą╣ ą║ąŠčĆąŠą▒ąŠčćą║ąĄ, č鹊ąČąĄ ąĖąĘčŖčÅč鹊ą╣ ąĖąĘ ą║ą░ą║ąŠą│ąŠ-č鹊 ą┐čĆąĖąĮč鹥čĆą░. ąÆ ąĮąĄą╣ čÅ ą┐čĆąŠčüą▓ąĄčĆą╗ąĖą╗ ą▓čüąĄ ąŠčéą▓ąĄčĆčüčéąĖčÅ, ąĘą░ą║čĆąĄą┐ąĖą╗ čĆą░ąĘčŖčæą╝ ą┐ąĖčéą░ąĮąĖčÅ. ąØą░ ą┤ąĮąĖčēąĄ ąĮą░ą║ą╗ąĄąĖą╗ ąĖąĘąŠą╗čÅčåąĖąŠąĮąĮčāčÄ ą┐ą╗čæąĮą║čā. ą¤ąĄčĆąĄą┤ąĮčÅčÅ ą┐ą░ąĮąĄą╗čī - čüąŠą│ąĮčāčéą░čÅ ą║čĆčŗčłą║ą░ ąŠčé ą┤ąŠčģą╗ąŠą│ąŠ FDD. ąØą░ ąĮąĄą╣ ąĘą░ą║čĆąĄą┐ą╗ąĄąĮčŗ čéčāą╝ą▒ą╗ąĄčĆ ą┤ą╗čÅ ą▓ą║ą╗čÄč湥ąĮąĖčÅ ą┐ąĖčéą░ąĮąĖčÅ, 3 ą║ąĮąŠą┐ą║ąĖ, 4 čüą▓ąĄč鹊ą┤ąĖąŠą┤ą░ ą▓ ą┤ąĄčƹȹ░č鹥ą╗čÅčģ. ąØą░ čüą╗ąĄą┤čāčÄčēąĄą╝ č乊č鹊 ą▓ąĖą┤ąĮą░ ą┐ąĄčĆąĄą┤ąĮčÅčÅ ą┐ą░ąĮąĄą╗čī ąĮą░ ąŠčüąĮąŠą▓ąĮąŠą╝ ą║ąŠčĆą┐čāčüąĄ: ąĪąĘą░ą┤ąĖ ą┐čĆąĖčłą╗ąŠčüčī ą┐ąŠčüčéą░ą▓ąĖčéčī čĆą░čüą┐ąŠčĆą║čā ą┤ą╗čÅ ą┐čĆąĖą┤ą░ąĮąĖčÅ ąČčæčüčéą║ąŠčüčéąĖ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ. ą» čéą░ą║ąČąĄ čāčüčéą░ąĮąŠą▓ąĖą╗ čĆą░ąĘčŖčæą╝ ą┤ą╗čÅ ą┐ąŠą┤ą║ą╗čÄč湥ąĮąĖčÅ ą┐ąĄą┤ą░ą╗ąĖ (ąŠ ąĮąĄą╣ ą┐ąŠąĘąČąĄ): ąÆąĄčĆąĮčæą╝čüčÅ ą║ ą╝ąĄčģą░ąĮąĖą║ąĄ. ą¤ąŠą┤ą┐ą░ąĖą▓ą░ąĄą╝ ą┐čĆąŠą▓ąŠą┤ą░ ą║ ą║ąŠąĮčåąĄą▓ąĖą║ą░ą╝. ąśčģ čÅ ą┐čĆąĖą║ą╗ąĄąĖą╗ ąĮą░ ąĘą░ą┤ąĮąĖą╣ č鹊čĆąĄčå čäą░ąĮąĄčĆčŗ ąŠčüąĮąŠą▓ą░ąĮąĖčÅ. ąöą╗čÅ ą┐ąŠą┤ą░čćąĖ ą┐ąĖčéą░ąĮąĖčÅ ąĮą░ ą╝ąŠč鹊čĆ ą┐ąŠą▓ąŠčĆąŠčéą░ ąĖ čüąĮčÅčéąĖčÅ čüąĖą│ąĮą░ą╗ą░ čü ąŠą┐č鹊ą┐ą░čĆčŗ ąĮčāąČąĄąĮ čłą╗ąĄą╣čä, ą║ą░ą║ ą▓ ą┐čĆąĖąĮč鹥čĆąĄ. ą×čéčéčāą┤ą░ ąĄą│ąŠ ąĖ ą▓ąŠąĘčīą╝čæą╝, ą▓ą╝ąĄčüč鹥 čü čĆą░ąĘčŖčæą╝ą░ą╝ąĖ. ą×ą┤ąĖąĮ ąĖąĘ ąĮąĖčģ ą▓ą┐ą░ąĖą▓ą░ąĄą╝ ą▓ ą┐ą╗ą░čéčā, ą▓č鹊čĆąŠą╣ ą┐čĆąĖą║ą╗ąĄąĖą▓ą░ąĄą╝ ą║ ą║ą░čĆąĄčéą║ąĄ. ąÜ ąĮąĄą╝čā ą┐čĆąĖą┐ą░ąĖą▓ą░ąĄą╝ ą┐čĆąŠą▓ąŠą┤ą░ ąŠčé ąŠą┐č鹊ą┐ą░čĆčŗ ąĖ ą┤ą▓ąĖą│ą░č鹥ą╗čÅ. ąĀą░čüą┐ąŠą╗ą░ą│ą░ąĄą╝ čłą╗ąĄą╣čä čéą░ą║, čćč鹊ą▒čŗ ą║ą░čĆąĄčéą║ą░ ą╝ąŠą│ą╗ą░ čüą▓ąŠą▒ąŠą┤ąĮąŠ ą┤ą▓ąĖą│ą░čéčīčüčÅ, ą┐čĆąĖą║ą╗ąĄąĖą▓ą░ąĄą╝ ąĄą│ąŠ ą┤ą▓čāčüč鹊čĆąŠąĮąĮąĖą╝ čüą║ąŠčéč湥ą╝ ąĖ ą┐čĆąĖąČąĖą╝ą░ąĄą╝ ą║čāčüąŠčćą║ąŠą╝ čüč鹥ą║ą╗ąŠč鹥ą║čüč鹊ą╗ąĖčéą░ ą┤ą╗čÅ ąĮą░ą┤čæąČąĮąŠčüčéąĖ. ą¤ąĄą┤ą░ą╗čī ą¤ąĄą┤ą░ą╗čī - ąŠą┤ąĮą░ ąĖąĘ č鹥čģ ą▓ ąŠą▒čēąĄą╝-č鹊 ą▒ąĄčüą┐ąŠą╗ąĄąĘąĮčŗčģ ą▓ąĄčēąĄą╣, ą║ąŠč鹊čĆčŗąĄ ą┤ąĄą╗ą░čÄčé, ąŠą┤ąĮą░ą║ąŠ, čĆą░ą▒ąŠčéčā ą▒ąŠą╗ąĄąĄ čāą┤ąŠą▒ąĮąŠą╣. ą¤čĆąŠčåąĄčüčü ąĄčæ čüąŠąĘą┤ą░ąĮąĖčÅ čÅ ą┐ąŠą┤čĆąŠą▒ąĮąŠ ąĮąĄ č乊č鹊ą│čĆą░čäąĖčĆąŠą▓ą░ą╗, ą┐ąŠčŹč鹊ą╝čā ąĄčüčéčī ą╗ąĖčłčī č乊č鹊ą│čĆą░čäąĖąĖ ąŠčéą┤ąĄą╗čīąĮčŗčģ čāąĘą╗ąŠą▓ čāąČąĄ čüąŠą▒čĆą░ąĮąĮąŠą╣ ą┐ąĄą┤ą░ą╗ąĖ. ą×čüąĮąŠą▓ą░ ą┐ąĄą┤ą░ą╗ąĖ - ą┤ą▓ą░ ą┐čĆčÅą╝ąŠčāą│ąŠą╗čīąĮąĖą║ą░ 170*80 ą╝ą╝ ąĖąĘ čäą░ąĮąĄčĆčŗ 6ą╝ą╝. ą×čüčī - ą║ą░ą║ą░čÅ-č鹊 ą┤ąĄčéą░ą╗čī ą┤ą╗čÅ čüą║čāč鹥čĆą░. ą×ąĮą░ ąĘą░ą║čĆąĄą┐ą╗ąĄąĮą░ čü ą┐ąŠą╝ąŠčēčīčÄ ą░ą╗ą╗čÄą╝ąĖąĮąĖąĄą▓čŗčģ čāą│ąŠą╗ą║ąŠą▓. ą¤čĆčāąČąĖąĮą░ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮą░ ąŠčé ą╗ą░ą╝ą┐čŗ čü ą┐čĆąĖčēąĄą┐ą║ąŠą╣. ąØą░ čüą╗ąĄą┤čāčÄčēąĄą╣ č乊č鹊ą│čĆą░čäąĖąĖ ą▓ąĖą┤ąĄąĮ ą╝ąĄčģą░ąĮąĖąĘą╝, ąŠą│čĆą░ąĮąĖčćąĖą▓ą░čÄčēąĖą╣ čģąŠą┤ ą┐ąĄą┤ą░ą╗ąĖ: ąÆ ąŠčéą┐čāčēąĄąĮąĮąŠą╝ čüąŠčüč鹊čÅąĮąĖąĖ ą┐ąĄą┤ą░ą╗čī čāą┤ąĄčƹȹĖą▓ą░ąĄčéčüčÅ ą¤-ąŠą▒čĆą░ąĘąĮąŠą╣ ą║ąŠąĮčüčéčĆčāą║čåąĖąĄą╣ ąĖ ą┤ą╗ąĖąĮąĮčŗą╝ ą▓ąĖąĮč鹊ą╝ ą£4, ąĮą░ ą║ąŠąĮčåąĄ ą║ąŠč鹊čĆąŠą│ąŠ ąĘą░ą║čĆąĄą┐ą╗ąĄąĮą░ čłą░ą╣ą▒ą░ čü ąĮą░ą║ą╗ąĄąĄąĮąĮčŗą╝ ą║čāčüąŠčćą║ąŠą╝ ą▓ąŠą╣ą╗ąŠą║ą░. ąÆąĖąĮčé ą┤ą▓ąĖąČąĄčéčüčÅ ą▓ ą┐čĆąŠčĆąĄąĘąĖ čäą░ąĮąĄčĆąĮąŠą╣ ą┤ąĄčéą░ą╗ąĖ ą┐ąŠčüąĄčĆąĄą┤ąĖąĮąĄ. ąĢčüą╗ąĖ ąĮą░ąČą░čéčī ą┐ąĄą┤ą░ą╗čī, ą▓ąĄčĆčģąĮčÅčÅ čāą┐čĆčæčéčüčÅ ą▓ ą¤-ąŠą▒čĆą░ąĘąĮčāčÄ ą║ąŠąĮčüčéčĆčāą║čåąĖčÄ čüą▓ąĄčĆčģčā. ąŁčéą░ ą▓ąŠą╣ą╗ąŠčćąĮą░čÅ ą┐ąŠą╗ąŠčüą║ą░ ąĮčāąČąĮą░ ą┤ą╗čÅ č鹊ą│ąŠ, čćč鹊ą▒čŗ ą┐ąĄą┤ą░ą╗čī ąĮąĄ čüčéčāčćą░ą╗ą░ ą┐čĆąĖ ąĮą░ąČą░čéąĖąĖ. ąÜąŠąĮąĄčå ą▓ąĖąĮčéą░ ąĮą░ąČąĖą╝ą░ąĄčé ąĮą░ čāą┤ą╗ąĖąĮąĮčæąĮčāčÄ ą╗ą░ą┐ą║čā č鹥ą╗ąĄč乊ąĮąĮąŠą│ąŠ ą┐ąĄčĆąĄą║ą╗čÄčćą░č鹥ą╗čÅ (č鹊ą│ąŠ, čćč鹊 čüčĆą░ą▒ą░čéčŗą▓ą░ąĄčé, ąĄčüą╗ąĖ ą┐ąŠą╗ąŠąČąĖčéčī čéčĆčāą▒ą║čā): ąĪą▓ąĄčĆčģčā ąĮą░ ą┐ąĄą┤ą░ą╗čī ąĮą░ą║ą╗ąĄąĄąĮ ą╗ąĖčüčé čĆąĄąĘąĖąĮčŗ ąŠčé ą┐čĆąŠąĖą│čĆčŗą▓ą░č鹥ą╗čÅ (ąŁą¤ąŻ). ąĪąĮąĖąĘčā ąĮą░ą║ą╗ąĄąĄąĮčŗ 4 ąĮąŠąČą║ąĖ ąĖąĘ č鹊ą╣ ąČąĄ čĆąĄąĘąĖąĮčŗ: ąÜ ąŠčüąĮąŠą╝čŗ ą▒ą╗ąŠą║čā ą┐ąĄą┤ą░ą╗čī ą┐ąŠą┤ą║ą╗čÄčćą░ąĄčéčüčÅ čü ą┐ąŠą╝ąŠčēčīčÄ čŹą║čĆą░ąĮąĖčĆąŠą▓ą░ąĮąĮąŠą│ąŠ ą║ą░ą▒ąĄą╗čÅ ąĖ čĆą░ąĘčŖčæą╝ą░ ąĪą©-5. ą¤ąĄčĆą▓ąŠąĄ ą▓ą║ą╗čÄč湥ąĮąĖąĄ. ąØą░ą╗ą░ąČąĖą▓ą░ąĮąĖąĄ. ąÆąŠčé ąĖ ąĮą░čüčéą░ą╗ čŹč鹊čé ą┤ąŠą╗ą│ąŠąČą┤ą░ąĮąĮčŗą╣ ą╝ąŠą╝ąĄąĮčé. ą¤ąŠą┤čüąŠąĄą┤ąĖąĮčÅąĄą╝ ą▓čüąĄ čĆą░ąĘčŖčæą╝čŗ, ą▓ čŹč鹊ą╝ ąĮą░ą╝ ą┐ąŠą╝ąŠąČąĄčé č鹊, čćč鹊 ą▓čüąĄ ąŠąĮąĖ čĆą░ąĘąĮčŗąĄ: ąÆą║ą╗čÄčćą░ąĄą╝. ąŚą░ąČąĖą│ą░ąĄčéčüčÅ ąĘąĄą╗čæąĮčŗą╣ čüą▓ąĄč鹊ą┤ąĖąŠą┤. ąÆčĆčāčćąĮčāčÄ ąĘą░ą╝čŗą║ą░ąĄą╝ ą║ąŠąĮčåąĄą▓ąĖą║ąĖ, čāą▒ąĄąČą┤ą░ąĄą╝čüčÅ, čćč鹊 čüą▓ąĄč鹊ą┤ąĖąŠą┤čŗ ą║čĆą░čüąĮąŠą│ąŠ čåą▓ąĄčéą░ ąĘą░ąČąĖą│ą░čÄčéčüčÅ čéą░ą║, ą║ą░ą║ ąĮą░ą┤ąŠ. ąØą░ąČąĖą╝ą░ąĄą╝ ą║ąĮąŠą┐ą║ąĖ "ąÆą┐čĆą░ą▓ąŠ" ąĖ "ąÆą╗ąĄą▓ąŠ". ąĢčüą╗ąĖ ą║ą░čĆąĄčéą║ą░ ąĄą┤ąĄčé ą▓ ą┐čĆąŠčéąĖą▓ąŠą┐ąŠą╗ąŠąČąĮčāčÄ čüč鹊čĆąŠąĮčā, ą╝ąĄąĮčÅąĄą╝ ą╝ąĄčüčéą░ą╝ąĖ ą┐čĆąŠą▓ąŠą┤ą░ ą╝ąŠč鹊čĆą░ ą┐čĆąĖą▓ąŠą┤ą░ ą║ą░čĆąĄčéą║ąĖ. ą¤čĆąŠą▓ąĄčĆčÅąĄą╝ ąŠčéčĆą░ą▒ąŠčéą║čā ąĘą░ą╝čŗą║ą░ąĮąĖčÅ ą║ąŠąĮčåąĄą▓ąĖą║ąŠą▓ ą┐čĆąĖ ą┤ą▓ąĖąČąĄąĮąĖąĖ ą║ą░čĆąĄčéą║ąĖ. ąĢčüą╗ąĖ čüčĆą░ą▒ąŠčéą░ą╗, ąĮą░ą┐čĆąĖą╝ąĄčĆ, ą╗ąĄą▓čŗą╣ ą║ąŠąĮčåąĄą▓ąĖą║, ą║ąĮąŠą┐ą║ą░ "ąÆą╗ąĄą▓ąŠ" ą┤ąŠą╗ąČąĮą░ ą┐čĆąĄčüčéą░čéčī čĆą░ą▒ąŠčéą░čéčī. ą¤čĆąĖ ąĮą░ąČą░čéąĖąĖ ą║ąĮąŠą┐ą║ąĖ "ąÆą┐čĆą░ą▓ąŠ" ą║čĆą░čüąĮčŗą╣ čüą▓ąĄč鹊ą┤ąĖąŠą┤ ą┤ąŠą╗ąČąĄąĮ ą┐ąŠą│ą░čüąĮčāčéčī, ą░ ą║ąĮąŠą┐ą║ą░ "ąÆą╗ąĄą▓ąŠ" čüąĮąŠą▓ą░ ąĘą░čĆą░ą▒ąŠčéą░čéčī. ąÉąĮą░ą╗ąŠą│ąĖčćąĮąŠ čü ą┤čĆčāą│ąŠą╣ čüč鹊čĆąŠąĮčŗ. ąŚą░ąČąĖą╝ą░ąĄą╝ ą┐ą╗ą░čéčā. ąóąĄą┐ąĄčĆčī ąĮą░ąČąĖą╝ą░ąĄą╝ ą║ąĮąŠą┐ą║čā "ą¤ąŠą▓ąŠčĆąŠčé". ąöąŠą╗ąČąĄąĮ ąĘą░ąČąĄčćčīčüčÅ ąČčæą╗čéčŗą╣ čüą▓ąĄč鹊ą┤ąĖąŠą┤. ą¤čĆąŠą▓ąĄčĆčÅąĄą╝ čüčĆą░ą▒ą░čéčŗą▓ą░ąĮąĖąĄ ąŠą┐č鹊ą┐ą░čĆčŗ. ąÜą░ą║ č鹊ą╗čīą║ąŠ čłč鹊ą║ ą┐ąŠą┐ą░ą┤ą░ąĄčé ą▓ čēąĄą╗čī ąŠą┐č鹊ą┐ą░čĆčŗ, ą┤ą▓ąĖą│ą░č鹥ą╗čī ą┤ąŠąČąĮąĄąĮ ąŠčüčéą░ąĮąŠą▓ąĖčéčīčüčÅ, ą░ ąČčæą╗čéčŗą╣ čüą▓ąĄč鹊ą┤ąĖąŠą┤ - ą┐ąŠą│ą░čüąĮčāčéčī. ą¤čĆąĖ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéąĖ ą▓čĆą░čēąĄąĮąĖąĄą╝ čłč鹊ą║ą░ ąĮą░ ą▓ą░ą╗čā ąĮą░čüčéčĆą░ąĖą▓ą░ąĄą╝ ą│ąŠčĆąĖąĘąŠąĮčéą░ą╗čīąĮąŠąĄ ą┐ąŠą╗ąŠąČąĄąĮąĖąĄ ą┐ą╗ą░čéčŗ. ąĢčüą╗ąĖ ą▓ą░čü ąĮąĄ čāčüčéčĆą░ąĖą▓ą░ąĄčé ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ ą▓čĆą░čēąĄąĮąĖčÅ ą┐ą╗ą░čéčŗ, ą╝ąĄąĮčÅąĄą╝ ą┐ąŠą╗čÅčĆąĮąŠčüčéčī ą┤ą▓ąĖą│ą░č鹥ą╗čÅ ą┐ąŠą▓ąŠčĆąŠčéą░. ą¤ąŠčüą╗ąĄ čüą╝ąĄąĮčÅ ą┐ąŠą╗čÅčĆąĮąŠčüčéąĖ ąĮčāąČąĮąŠ čüąĮąŠą▓ą░ ąĮą░čüčéčĆąŠąĖčéčī ąŠą┐č鹊ą┐ą░čĆčā. ą¤ąŠą┤čüčéčĆąŠąĄčćąĮčŗą╝ čĆąĄąĘąĖčüč鹊čĆąŠą╝ čāčüčéą░ąĮą░ą▓ą╗ąĖą▓ą░ąĄą╝ ąŠą┐čéąĖą╝ą░ą╗čīąĮčāčÄ čüą║ąŠčĆąŠčüčéčī ą▓čĆą░čēąĄąĮąĖčÅ. ą¤čĆąŠą▓ąĄčĆčÅąĄą╝ čüčĆą░ą▒ą░čéčŗą▓ą░ąĮąĖąĄ č鹊čĆą╝ąŠąĘą░. ą×ąĮ ą┤ąŠą╗ąČąĄąĮ ą▓ą║ą╗čÄčćą░čéčīčüčÅ čüčĆą░ąĘčā ą┐ąŠčüą╗ąĄ ą┐čĆąĖčģąŠą┤ą░ čüąĖą│ąĮą░ą╗ą░ čü ąŠą┐č鹊ą┐ą░čĆčŗ (čé.ąĄ. ą┐ąŠą│ą░čüą░ąĮąĖčÅ ąČčæą╗č鹊ą│ąŠ čüą▓ąĄč鹊ą┤ąĖąŠą┤ą░). ąĢčüą╗ąĖ ą▓čüčæ čĆą░ą▒ąŠčéą░ąĄčé, ą┐ąŠą┤ą║ą╗čÄčćą░ąĄą╝ ą┐ąĄą┤ą░ą╗čī, ą┐čĆąŠą▓ąĄčĆčÅąĄą╝ ąĄčæ čüčĆą░ą▒ą░čéčŗą▓ą░ąĮąĖąĄ. ąĢčüą╗ąĖ ąĮčāąČąĮąŠ, ą┐ąŠą┤ą│ąĖą▒ą░ąĄą╝ ą╗ą░ą┐ą║čā ą┐ąĄčĆąĄą║ą╗čÄčćą░č鹥ą╗čÅ. ąØą░ą║ąŠąĮąĄčå, ą║ąŠą│ą┤ą░ ą▓čüčæ čĆą░ą▒ąŠčéą░ąĄčé, ą╝ąŠąČąĮąŠ ąĘą░ą║čĆąĄą┐ąĖčéčī 菹╗ąĄą║čéčĆąŠąĮąĖą║čā ąĮą░ čāčüčéčĆąŠą╣čüčéą▓ąĄ. ąĀą░ąĘą╝ąĄčćą░ąĄą╝ ąĖ čüą▓ąĄčĆą╗ąĖą╝ ąŠčéą▓ąĄčĆčüčéąĖčÅ ąĮą░ ą╗ąĄą▓ąŠą╣ čüč鹊ą╣ą║ąĄ. ąŚą░ą║čĆčāčćąĖą▓ą░ąĄą╝ ą▓ąĖąĮčéčŗ. ąÆ ąĖčüčģąŠą┤ąĮąŠą╝ čāčüčéčĆąŠą╣čüčéą▓ąĄ ąŠčé Weller ąĄčüčéčī ą╝ąĄčģą░ąĮąĖąĘą╝ ą┤ą╗čÅ ą┐čĆąĖąČąĖą╝ą░ ą┐ą╗ą░čéčŗ. ą» č鹊ąČąĄ čüą┤ąĄą╗ą░ą╗ čéą░ą║ąŠą╣. ąÆąŠčé čéą░ą║ ąŠąĮ ą▓čŗą│ą╗čÅą┤ąĖčé: ąŁč鹊 ą┤ą▓ąĄ ą┐ą╗ą░čüčéąĖąĮą║ąĖ ąĖąĘ čüč鹥ą║ą╗ąŠč鹥ą║čüč鹊ą╗ąĖčéą░. ą×ąĮąĖ čüąŠąĄą┤ąĖąĮąĄąĮčŗ ą┤čĆčāą│ čü ą┤čĆčāą│ąŠą╝ ą▓ąĖąĮč鹊ą╝, ąĮą░ ą║ąŠč鹊čĆčŗąĄ ąĮą░ą┤ąĄčéą░ ą┐čĆčāąČąĖąĮą░. ąŁč鹊 ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą╗ąĄą│ą║ąŠ ąĖčģ ą┐ąŠą▓ąŠčĆą░čćąĖą▓ą░čéčī, ąĮąŠ ą▓ č鹊 ąČąĄ ą▓čĆąĄą╝čÅ ąŠąĮąĖ ą┤ąĄčƹȹ░čé ąĘą░ą┤ą░ąĮąĮčŗą╣ čāą│ąŠą╗. ąÉąĮą░ą╗ąŠą│ąĖčćąĮčŗą╣ ą║čĆąĄą┐čæąČ ą┐čĆąĖą╝ąĄąĮčæąĮ ą┤ą╗čÅ ą║čĆąĄą┐ą╗ąĄąĮąĖčÅ čŹč鹊ą│ąŠ ą╝ąĄčģą░ąĮąĖąĘą╝ą░ ą║ ą▓ą░ą╗čā. ąöą╗čÅ čŹč鹊ą│ąŠ ą┐čĆąĖčłą╗ąŠčüčī ąĘą░ą╝ąĄąĮąĖčéčī ąŠą┤ąĖąĮ ąĖąĘ ą▓ąĖąĮč鹊ą▓ ą▒ąŠą╗ąĄ ą┤ą╗ąĖąĮąĮčŗą╝. ąØą░ ą║ąŠąĮčåąĄ ą┐čĆąŠą▓ąŠą╗ąŠą║ąŠą╣ ąĘą░ą║čĆąĄą┐ą╗čæąĮ ą║čāčüąŠą║ č鹥čĆą╝ąŠčüč鹊ą╣ą║ąŠą╣ čĆąĄąĘąĖąĮčŗ. ąØą░ą╣čéąĖ čéą░ą║čāčÄ ą╝ąŠąČąĮąŠ ą▓ "ą┐ąĄčćą║ąĄ" ą╗ą░ąĘąĄčĆąĮąŠą│ąŠ ą┐čĆąĖąĮč鹥čĆą░. ą×ą▒čŗčćąĮčāčÄ čĆąĄąĘąĖąĮčā ą┐čĆąĖą╝ąĄąĮčÅčéčī ąĮąĄą╗čīąĘčÅ, ą▓ąĄą┤čī ą┐ą░čÅąĄą╝čŗąĄ ą┤ąĄčéą░ą╗ąĖ ą╝ąŠą│čāčé čüąĖą╗čīąĮąŠ ąĮą░ą│čĆąĄą▓ą░čéčīčüčÅ.

ąÆąŠčé ą║ą░ą║ čŹč鹊 čĆą░ą▒ąŠčéą░ąĄčé. ąöą╗čÅ ą┐čĆąĖą╝ąĄčĆą░ čÅ ą┐čĆąĖąČą░ą╗ čāąČąĄ ą▓ą┐ą░čÅąĮąĮčŗą╣ ą▓ ą┐ą╗ą░čéčā čüčéą░ą▒ąĖą╗ąĖčéčĆąŠąĮ, ąĮąŠ čŹč鹊 ąĮąĄ ą▓ą░ąČąĮąŠ. ąśčéą░ą║, ą┐čĆąĖąČąĖą╝ą░ąĄą╝: ąöą░ą╗ąĄąĄ ą┐ąŠą▓ąŠčĆą░čćąĖą▓ą░ąĄą╝. ąöą░ąČąĄ ąĄčüą╗ąĖ ą▒čŗ čüčéą░ą▒ąĖą╗ąĖčéčĆąŠąĮ ąĮąĄ ą▒čŗą╗ ą┐čĆąĖą┐ą░čÅąĮ, ąŠąĮ ą▒čŗ ąĮąĄ ą▓čŗą┐ą░ą╗. ąÆąŠčé čéą░ą║ ą▓čŗą│ą╗čÅą┤ąĖčé čāąČąĄ ą│ąŠč鹊ą▓ąŠąĄ čāčüčéčĆąŠą╣čüčéą▓ąŠ: ąŻą┤ą░čćąĖ ą▓ čüą▒ąŠčĆą║ąĄ!

ążą░ą╣ą╗čŗ: ąÆčüąĄ ą▓ąŠą┐čĆąŠčüčŗ ą▓ ążąŠčĆčāą╝.

|

|

|||||||||||||||

|

|

|

||||

|

|

||||

ąÆąŠčé čéą░ą║ ą▓čŗą│ą╗čÅą┤ąĖčé ą▓čüčæ ą▓ą╝ąĄčüč鹥:

ąÆąŠčé čéą░ą║ ą▓čŗą│ą╗čÅą┤ąĖčé ą▓čüčæ ą▓ą╝ąĄčüč鹥: